BioPrinter

El mundo de la impresión 3D

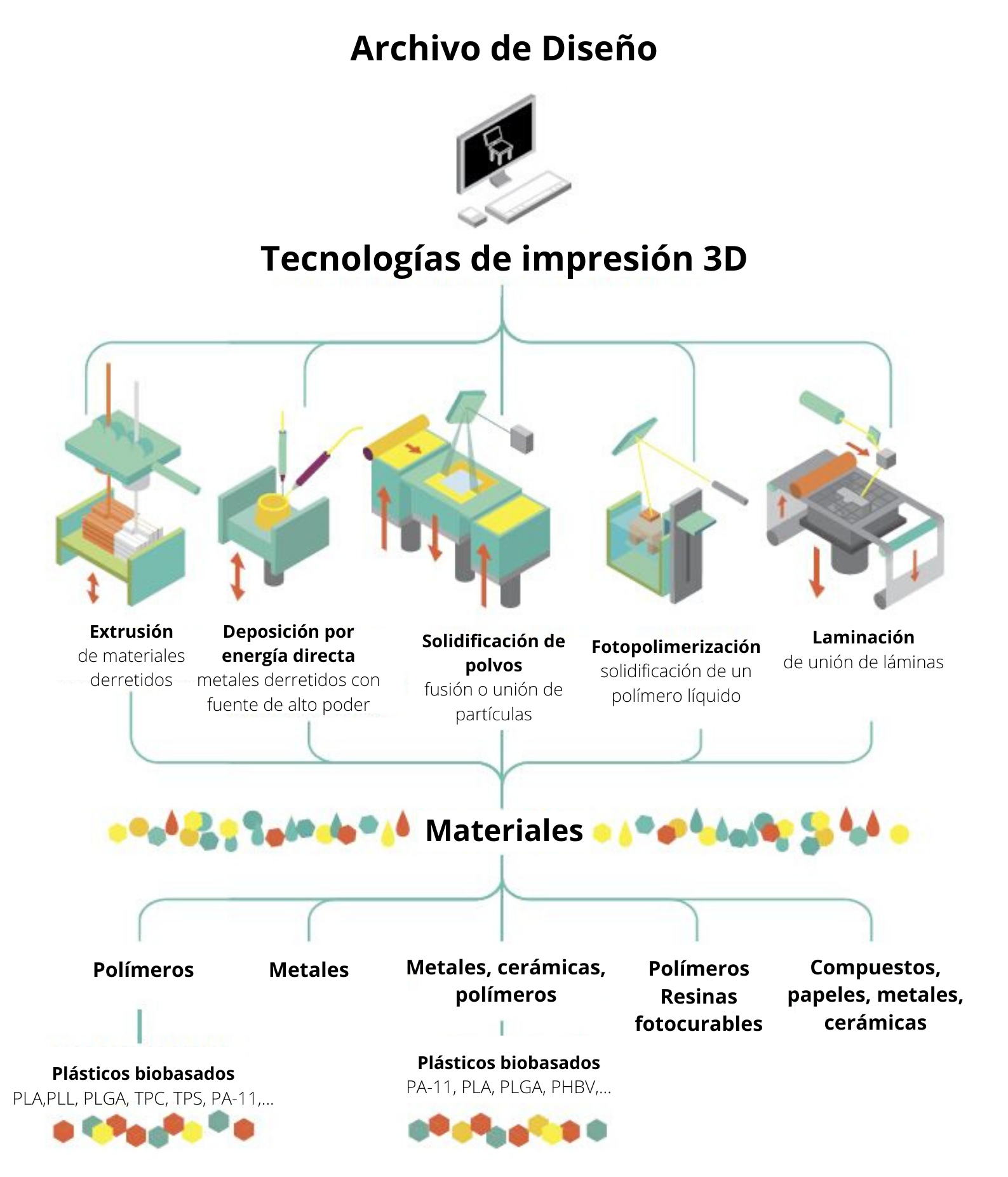

- Diseño digital.

- Tecnología de impresión 3D.

- Material utilizado.

En principio, todo tipo de materiales puede ser utilizado para manufactura con técnicas de impresión 3D; desde arena a metales, cerámica, comida, células vivas y plástico. Las características principales de interés son la temperatura de fusión, viscosidad de fusión y tiempo de coagulación[1].

| Este es el material más utilizado por quienes se inician en el mundo de la impresión 3D, se utiliza especialmente para fabricación de elementos decorativos, figuras como maquetas y prototipos. | |

| Ventajas | Desventajas |

|

- Facilidad de impresión. - No necesita cama caliente. - Muy estable. - Velocidad de impresión más rápida que otros materiales. - Procede de materia orgánica (maiz, trigo, yuca, etc.). - Biodegradable. - Reciclable. |

- Baja resistencia térmica (Se vuelve endeble a partir de los 60°C). - Baja resistencia mecánica. - Sensible a la humedad. |

| Este material procede del petróleo, es muy utilizado en la indstria para fabricación de elementos mecánicos, piezas de automoción, entre otros. También se puede utilizar para elementos decorativos y otras aplicaciones. | |

| Ventajas | Desventajas |

|

- Muy estable a altas temperaturas (de 80°C a 90°C). - Conserva tenacidad a temperaturas extremas (de -40°C a 90°C). - Alta capacidad de mecanizado (lijar, perforar, etc.). - Resistente a ataques químicos. - Muy resistente a impactos. |

- Requiere de experiencia en impresión 3D. - Dificultad de impresión. - Contracción entre capas más rápidas que el PLA, pudiendo resquebrajarse. - Puede producirse efecto warping. |

| Es muy utilizado para fabricar cualquier tipo de objeto o envase de uso alimenticio, elementos decorativos con transparencia, y otros. | |

| Ventajas | Desventajas |

|

- Alta transparencia, incluso en filamentos de color. - Alta resistencia al desgaste y corrosión. - Buena resistencia química y térmica. - Resistente a impactos. - Impermeable. - Resiste esfuerzos permanentes (flexibilidad). - Baja absorción de humedad. - En el uso doméstico, permite cocción en microondas. - Alta capacidad de mecanizado. - Resistente a ácidos, bases y grasas. |

- Levemente tóxico. - No es biodegradable. - Se vuelve endeble a partir de 70°C. |

Referencias

[1] Wijk, A. and Wijk, I. (2015). 3D printing with biomaterials. Amsterdam: IOS Press.

[2] Replacing Plastics with Biomaterial (Penn State College of Agricultural Sciences). (2019). [online] Available at: https://agsci.psu.edu/research/impacts/replacing-plastics-with-biomaterial [Accessed 30 Dec. 2019].

[3] Materiom.org. (2018). [online] Available at: https://materiom.org/ [Accessed 30 Dec. 2019].