Máscaras de Evaporación

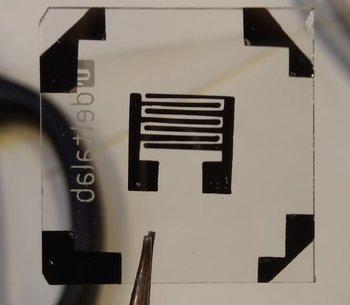

El contexto del desarrollo de máscaras de evaporación, es la necesidad de fabricar un circuito de Platino, el cual al tener un alto costo debe ser fabricado por la técnica de Sputtering (DIQBM) y/o Evaporador al Vacío (DFI). Este circuito (Figura 1) tiene como objetivo ser utilizado como sensor de gases, particularmente de hidrógeno, el cual debe ser medido constantemente al ser susceptible a la autoignición sobre el 4% de concentración en el aire.

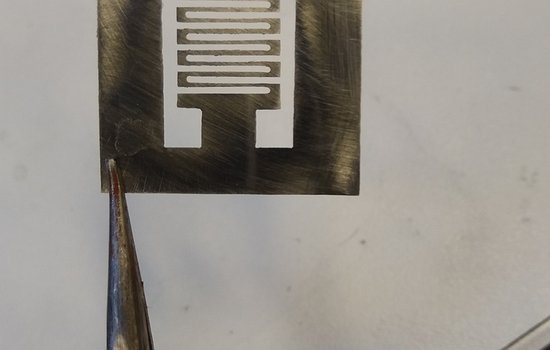

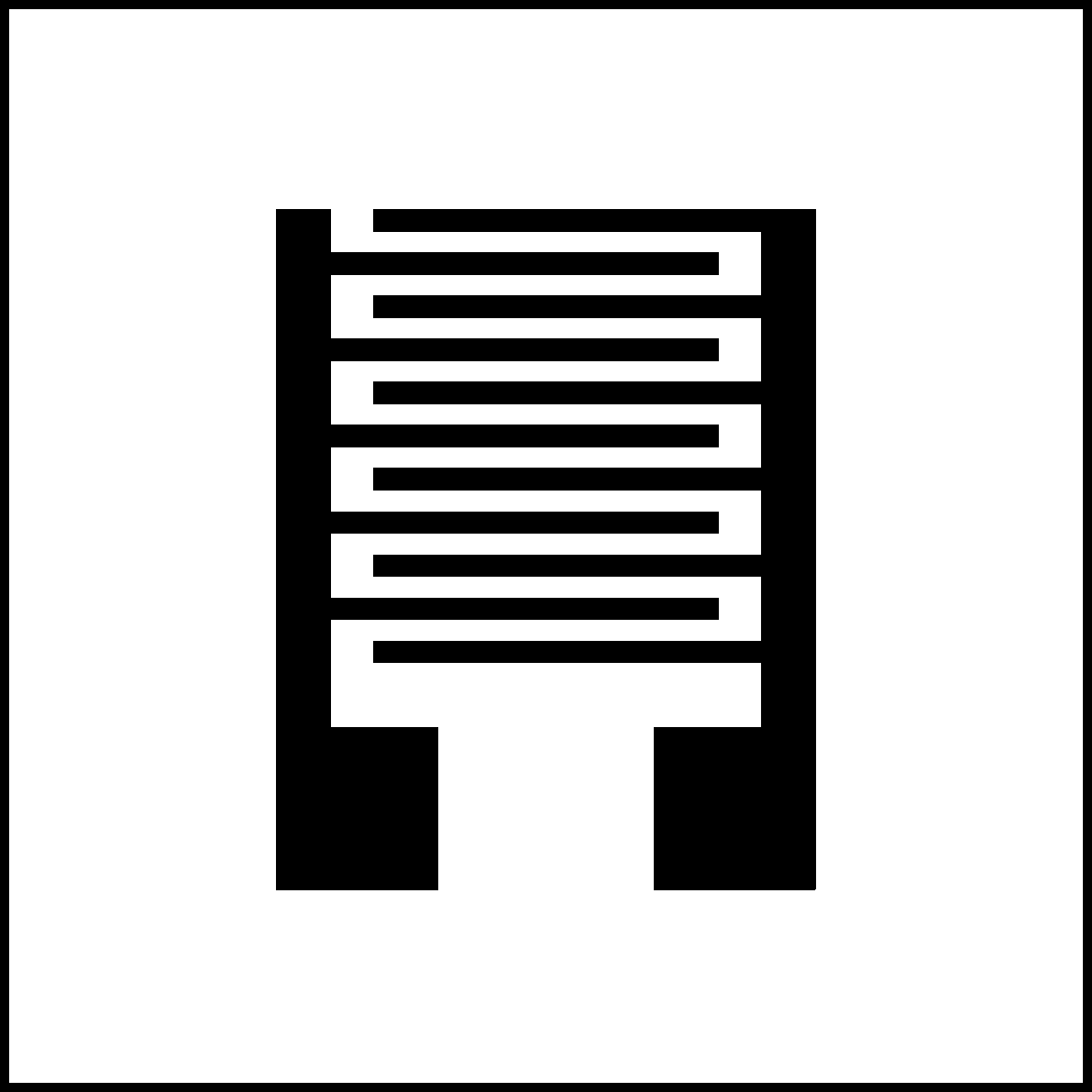

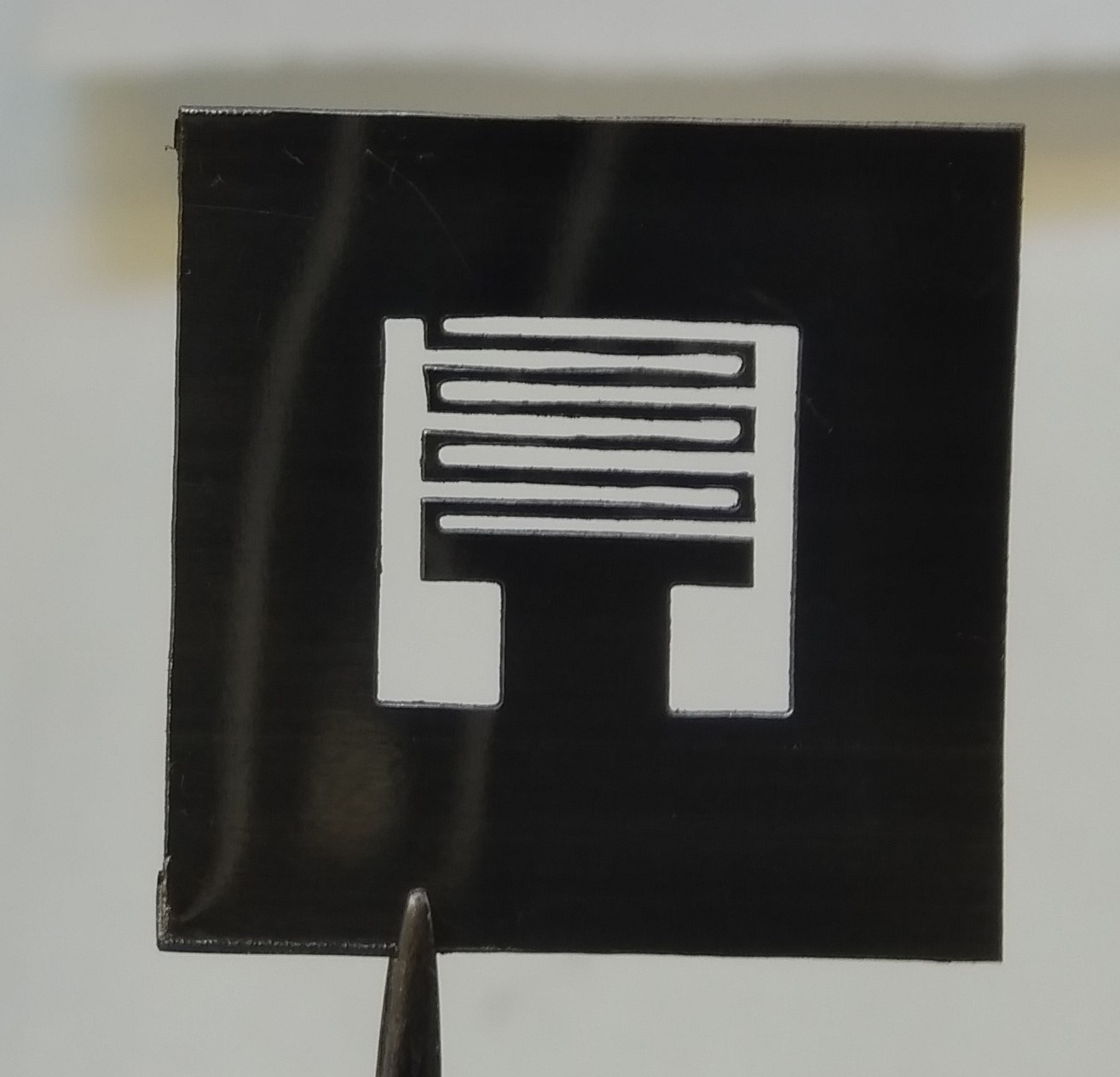

Figura 1. Esquema del circuito

La investigación que tuvo como etapa la fabricación de máscaras para evaporar estos circuitos de Platino es de la Tésis del Magíster en Ciencias de la Ingeniería, Mención Mecánica, cuyo título y participantes son:

Título: Diseño, construcción y puesta en marcha de un equipo para sensar hidrógeno en superficies mesoporosas

Alumno: Nicolás Carvajal (DIMEC)

Profesores a Cargo: Rodrigo Espinoza (DIQBM), Rodrigo Palma (DIMEC) y Marcos Flores (DFI)

---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

1. Método de Fabricación del Circuito con la máscara

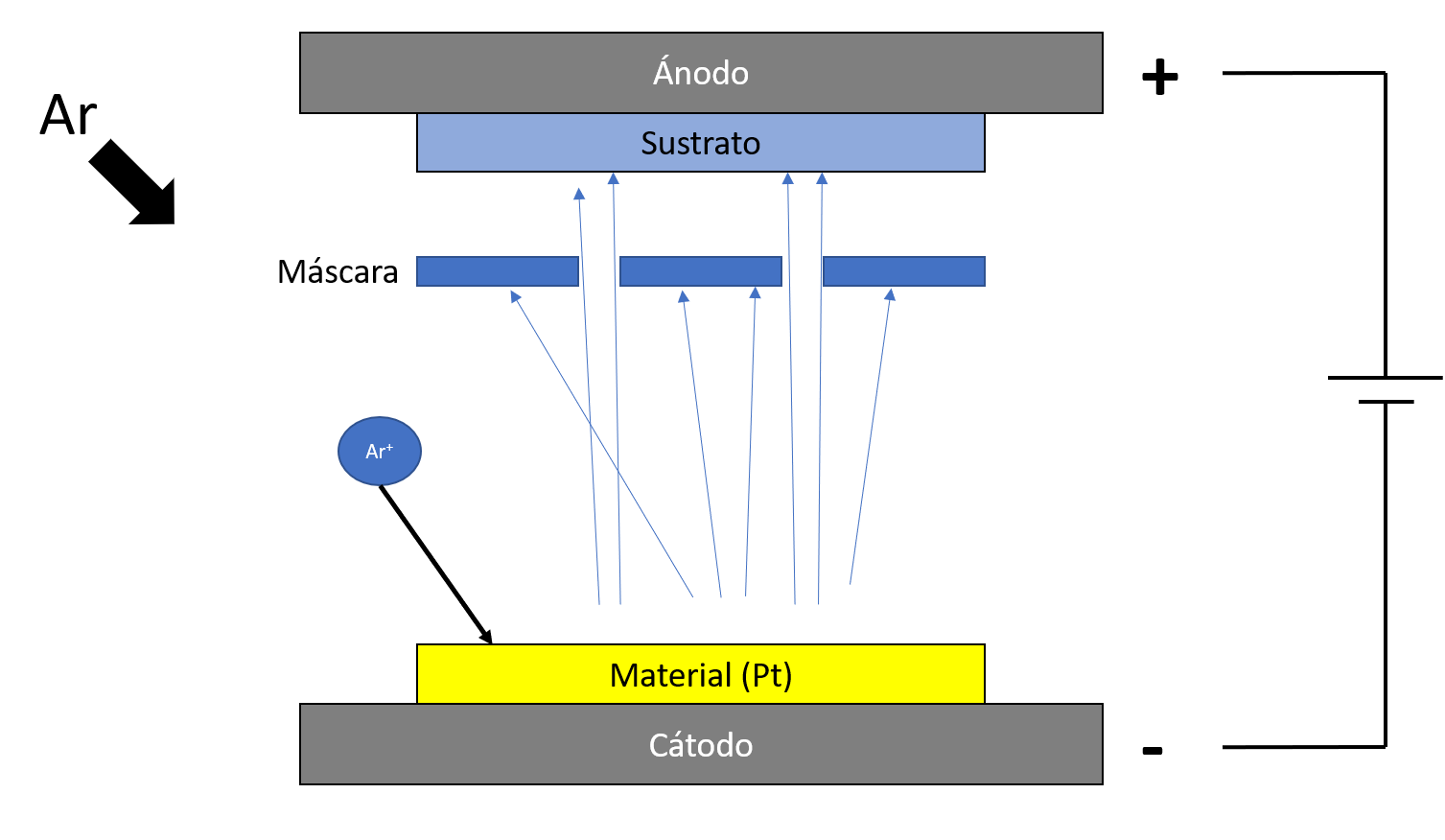

El Sputtering es un equipo el cual aplicando un alto potencial se puede ionizar un gas (como el Argón) y este gas ionizado al poseer carga es capaz de impactar el material ("blanco") siendo este pulverizado y eyectado en todas direcciones como se puede ver en la Figura 2.

Figura 2. Funcionamiento Sputtering.

El uso de la máscara tiene como objetivo dejar pasar el material pulverizado solo en sitios estratégicos, es decir, la máscara es una lámina que tiene agujeros justamente por donde debe pasar el material, quien posteriormente queda como una película delgada de aproximadamente 300 nm (espesor propio de la investigación, este puede variar) como se ve en la Figura 3.

Figura 3. Resultado tras el uso de Sputtering.

2. Dificultades de la Fabricación de una Máscara

Entre las propiedades del material usado como máscara esta:

- Ser una lámina muy delgada para evitar el efecto "pared". Debe ser menor a 0.2 mm

- El material debe no oxidarse con el paso del tiempo

- La lámina debe estar lo suficientemente plana para evitar el efecto "sombreado"

Características que presentan dificultad en el diseño:

- La separación entre electrodos: 0.4 mm (implica el uso de pequeñas herramientas)

- Durante la fabricación hay que asegurarse de que la lámina no se flexione o se doble

- La fabricación profesional de estas máscaras es altamente costosa

3. Método propuesto de Fabricación y Resultados

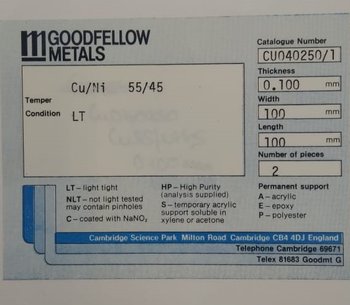

3.1 Selección de la Lámina

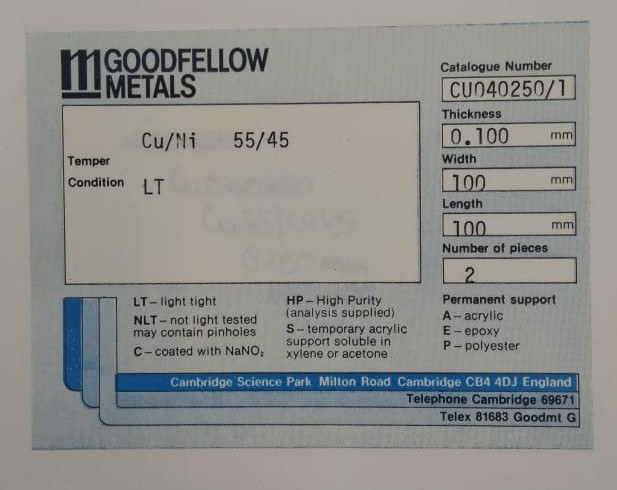

En primer lugar, la selección de la lámina a utilizar fue más que nada en base a la disponibilidad de láminas en el laboratorio donde se desarrolla la tesis (LABMAM). La lámina seleccionada es de 0.1 mm de espesor y de composición Cu/Ni de 55/45 respectivamente, cuya composición tiene la ventaja de ser resistente al desgaste y no tan corrosiva como lo sería una lámina de cobre puro. En la Figura 4 se dan más detalles de la lámina.

Figura 4. Especificaciones lámina.

3.2 Selección de Equipo de Corte

Debido a que la máscara se fabrica quitando material y que se debe evitar cualquier deformación plástica en la lámina, se utilizará el equipo CNC Roland Modela MDX-20, este equipo se utilizará procurando mantener la superficie firme, plana y con una base que se pueda trabajar.

Como esta máquina funciona bien con placas PCB se utilizará una placa PCB bajo la lámina para mantenerla plana y no dañar la superficie de acrílico del equipo.

3.3 Selección de la Herramienta de Corte

Debido a que los canales deben ser pequeños, la punta de la herramienta también lo debe ser, y siempre considerando que el ángulo que está presente puede generar canales más grandes en uno de los lados de la lámina, ya que la parte inferior siempre será menor que la superior.

La herramienta seleccionada es una fresa de punta de 0.1 mm y con un ángulo de 60°. Esta herramienta fue comprada en AFEL y cuyo link del producto es: https://afel.cl/producto/punta-fresa-cnc-para-pcb-01mm-60/?v=5bc574a47246.

3.4 Preparación de la Lámina para la CNC

Para cumplir lo relatado en el punto 3.2, la placa PCB es sellada por ambos lados con cinta doble faz (o de doble contacto) que preferiblemente sea muy delgada como la que está en la máquina MDX-20 que mide 0.1 mm de espesor. También se procura cortar los bordes de la cinta con cortante de modo tal de que no rebase la superficie de la PCB, resultando lo que se muestra en la Figura 5.

Figura 5. PCB con la cinta de doble contacto adherida a la placa.

Luego, al estar con el equipo MDX-20 se desprende el protector de la cinta que da el lado del cobre de la PCB y se pega al acrílico de la máquina. Y posteriormente, se desprende la cinta del otro lado y se pega la lámina previamente cortada (debe ser de tamaño menor a la placa PCB).

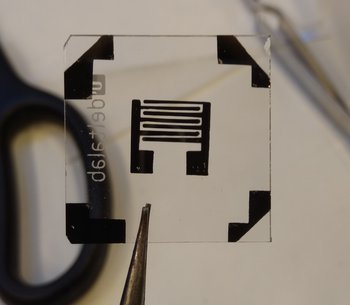

3.5 Consideraciones del diseño

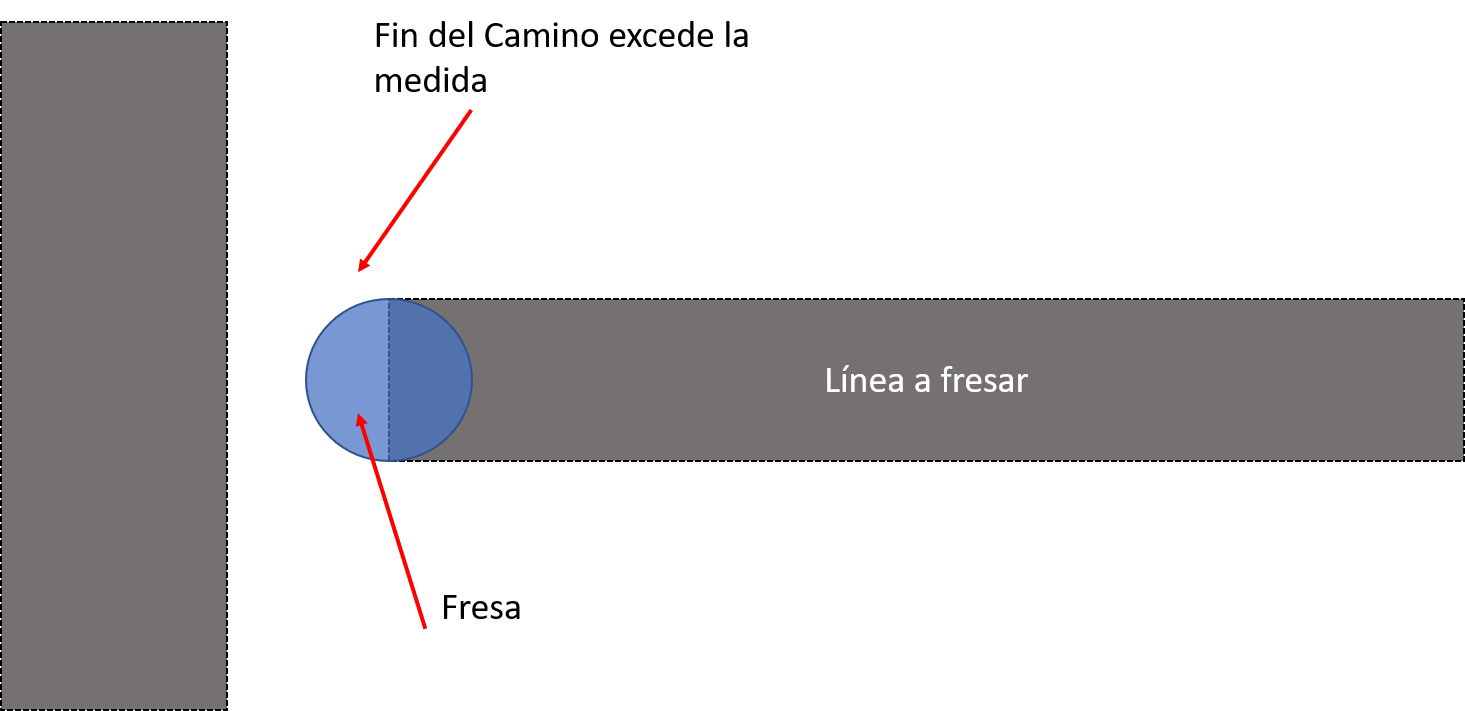

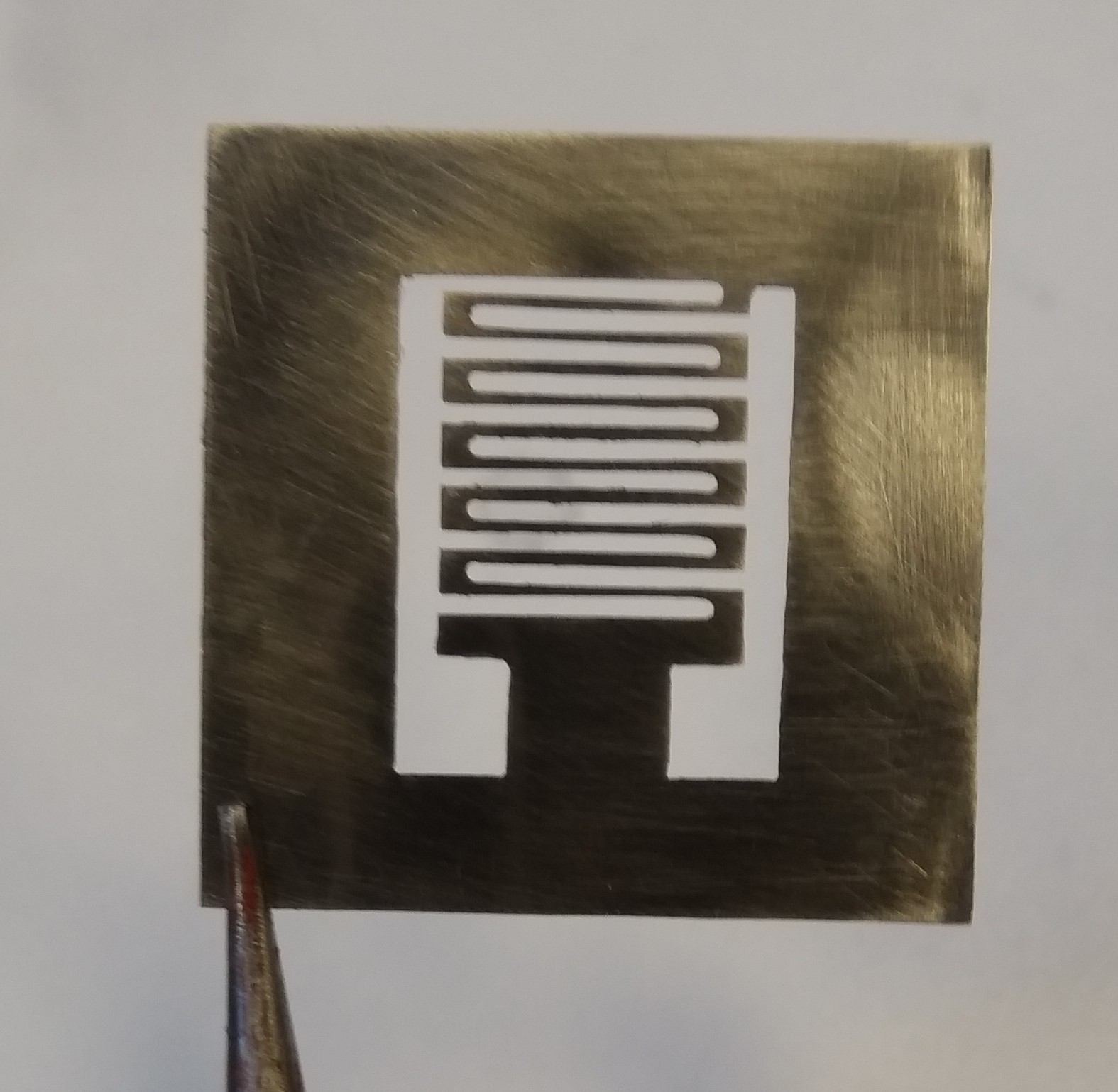

Como se puede ver en la Figura 6 en contraste de la Figura 1 (diseño inicial) se ha preferido separar la llegada de cada línea al lado contrario de 0.4 a 0.8 mm, esto con el objetivo de evitar el efecto sombreado, el cual se daba principalmente debido a que la fresa debía pasar más allá de lo estimado con tal de generar el fin rectangular de la línea horizontal, lo cual se explica en la Figura 7.

Figura 6. Diseño Final.

Figura 7. La fresa excede el camino, generando una separación real mucho menor.

Adicionalmente, y de mayor importancia es el borde del diseño, el cual se puede ver tanto en la Figura 1 como en la Figura 6 como un cuadrado de líneas negras. Este contorno tiene como objetivo cortar la máscara de la lámina y de dar las medidas correctas, lo cual se corrobora en la plataforma FabModules.

3.6 Parámetros en FabModules

Los parámetros utilizados se han escogido experimentalmente, es decir, son los parámetros que mejor resultado entregaron en el propósito final de la máscara.

- Process: PCB traces 1/64

- Machine: MDX-20

Las aplicaciones del fresado con la fresa mencionada anteriormente (0.1 mm en la punta) debe ser lenta, evitando que la punta falle. Por ello, no solo la velocidad será lenta, sino que la penetración en la lámina será progresiva en 3 pasadas.

- Primer fresado

- Speed (mm/s): 0.2

- Cut Depth (mm): 0.1

- Tool Diameter (mm): 0.3 (Aquí engañamos a la máquina para evitar ser afectados por el ángulo de la punta)

- Number of offsets: 1 (Con una pasada basta, de lo contrario la lámina se dobla)

- Segundo fresado

- Speed (mm/s): 0.5 (Se aumenta la velocidad ya que ahora la profundidad de penetración es menor)

- Cut Depth (mm): 0.14

- Tool Diameter (mm): 0.3

- Number of offsets: 1

- Tercer fresado

- Speed (mm/s): 0.5

- Cut Depth (mm): 0.17 (Esta es la profundidad que ha resultado con la cinta de doble contacto, dependiendo la cinta puede ser mayor o menor, incluso en ocaciones se tuvo que usar 0.18)

- Tool Diameter (mm): 0.3

- Number of offsets: 1

3.7 Desprendimiento de la Máscara de la placa PCB

A continuación, se dan a conocer los pasos para desprender la máscara y cuyos pasos deben ser seguidos al pie de la letra para evitar dañar la máscara:

- Se desprende cuidadosamente el conjunto PCB/Lámina de el acrílico de la MDX-20, para ello puede usar una hoja de cortante que está disponible en la caja metálica de la máquina

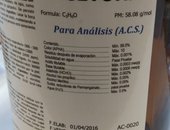

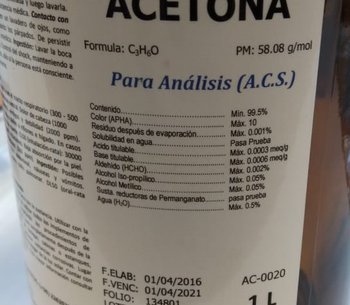

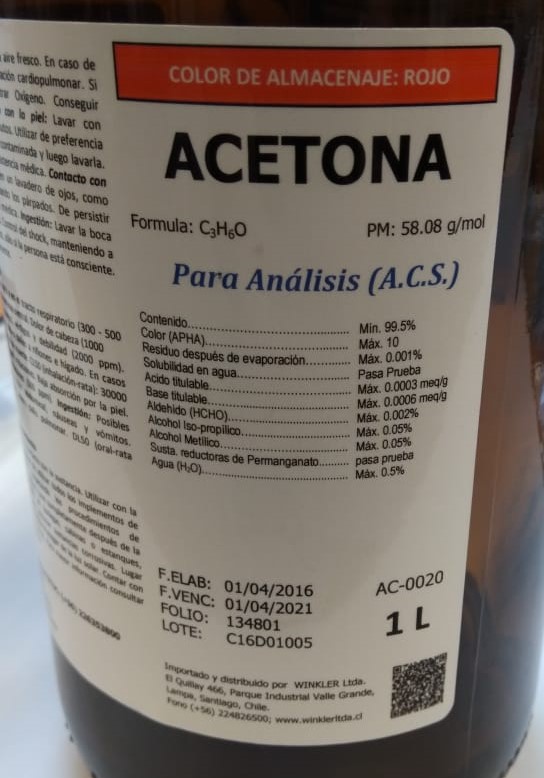

- Este conjunto es llevado a algún laboratorio o zona con extracción de aire y el conjunto es sumergido en acetona de alta pureza como la que se muestra en la Figura 8, y se deja sumergida durante 10 minutos. El objetivo de este procedimiento es suprimir la acción del adherente y poder desprender la máscara sin necesidad de doblarla.

- Se desprende fuertemente la lámina que no corresponde a la máscara, si es necesario doblarla se puede hacer, pero presionando la máscara para que no se desprenda en conjunto con la lámina. Para explicar mejor esta etapa se muestra la Figura 9.

- Tras haber desprendido la lámina restante es el turno de la máscara, para lo cual por uno de sus costados debe ser empujada, siempre mientras está sumergida en la acetona, esto sin uso excesivo de fuerza, a los 2 minutos máximos de aplicar fuerza leve se desprenderá.

- Finalmente, se debe limpiar el pegamento que aún está en la máscara, para ello utilice "cotones" o "varillas de papel", esto se debe hacer con mucho cuidado de no doblar ninguno de los canales de la máscara.

Figura 8. Especificaciones Acetona.

Figura 9. Desprendimiento de la lámina no utilizable.

3.8 Acabado de la Máscara

Esta etapa de la fabricación se debe realizar debido a que la fresa no es recta y saca mayor material en la parte superior que en la inferior, y también debido a rebaba metálica que queda por debajo y encima de la máscara.

Este acabado tiene 2 etapas:

- Pulido: Se utiliza una lija de número 1500 como se ve en la Figura 10, y procurando usar guantes, ya que estos permiten que la máscara no se resbale y pueda ser pulida. No debe ser sometido a un pulido agresivo, por el contrario, con mucha paciencia se debe sacar todo el material no deseado y pulirlo por ambos lados. Este proceso toma aproximadamente 1 hora.

- Limpieza: La limpieza es importante, ya que los equipos que usan la máscara son equipos sometidos a vacío, por lo cual una máscara sucia puede afectar estas condiciones. Se sugiere sumergir en acetona y aplicar baño ultrasónico durante 10 minutos, y posteriormente el mismo procedimiento con etanol.

Figura 10. Se muestran guantes, lija y máscara.

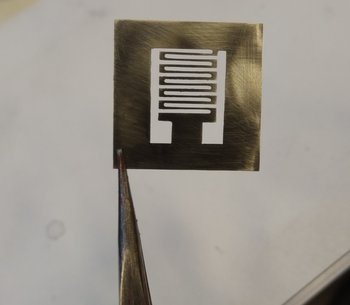

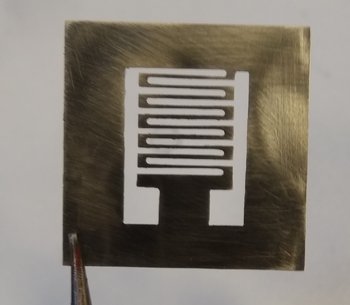

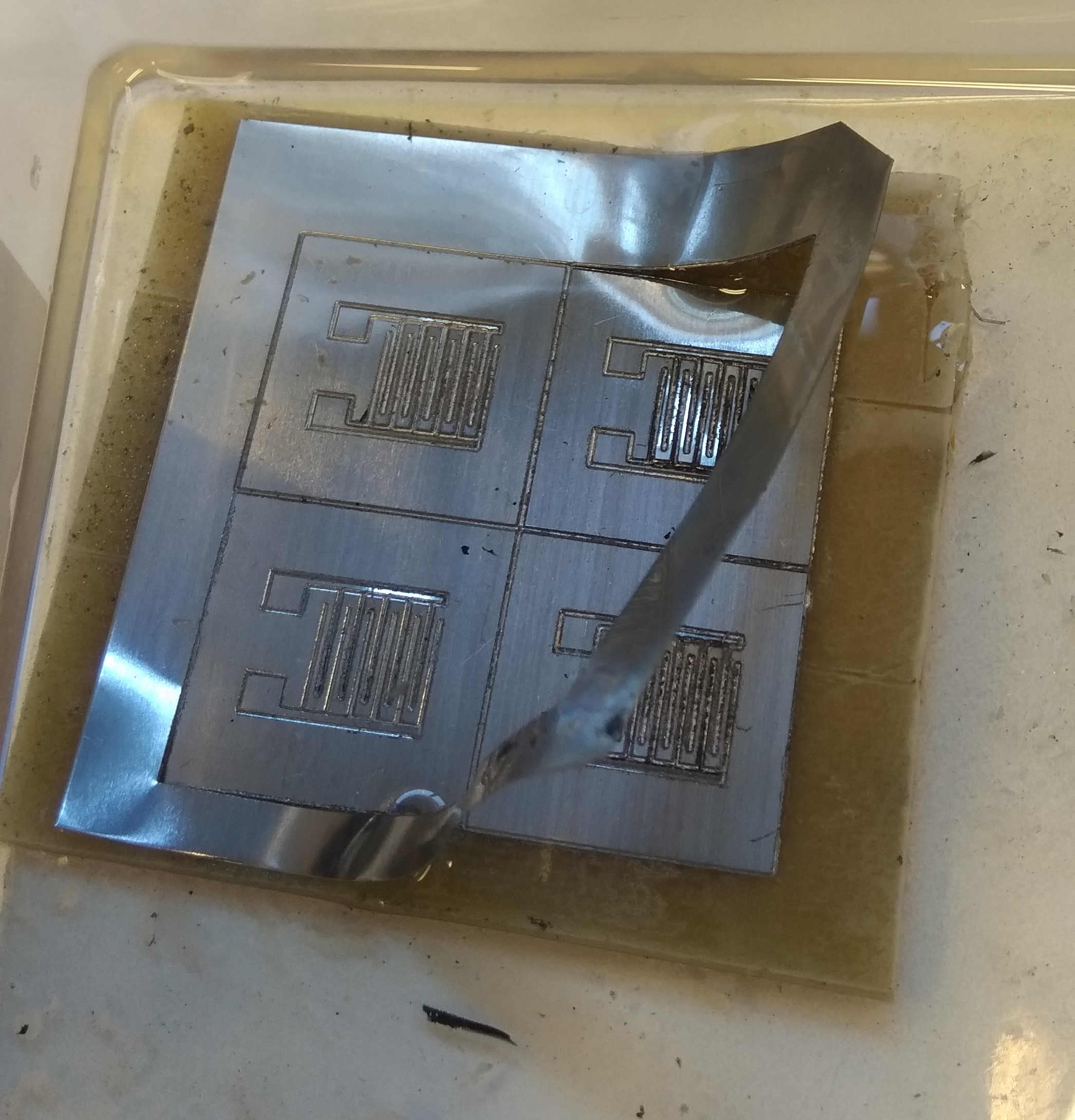

3.9 Máscara resultante

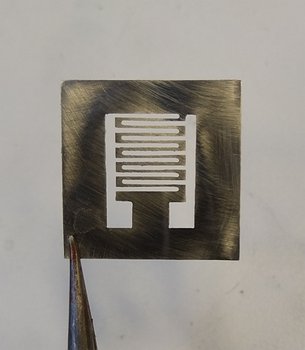

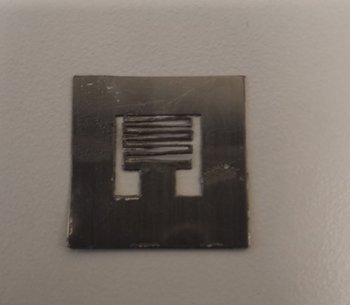

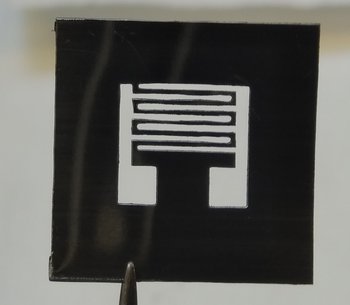

A continuación, se muestran dos tipos de máscaras resultantes (primer diseño y diseño final).

Figura 11. Máscara resultante del primer diseño.

Figura 12. Máscara resultante del diseño final.

4. Resultados del uso de la Máscara

Tras obtener la máscara es necesario probar si es funcional para su propósito de generar un circuito. Las condiciones que debe cumplir este resultado son las siguientes:

- El circuito debe ser continuo (si no es pulido no se cumple esta condición)

- No debe haber contacto entre ambos electrodos (si el efecto sombreado no es sopesado habrá continuidad)

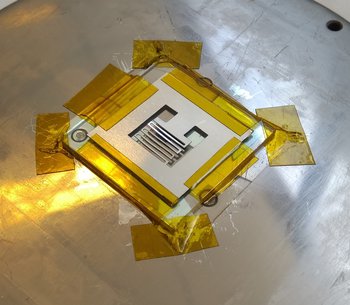

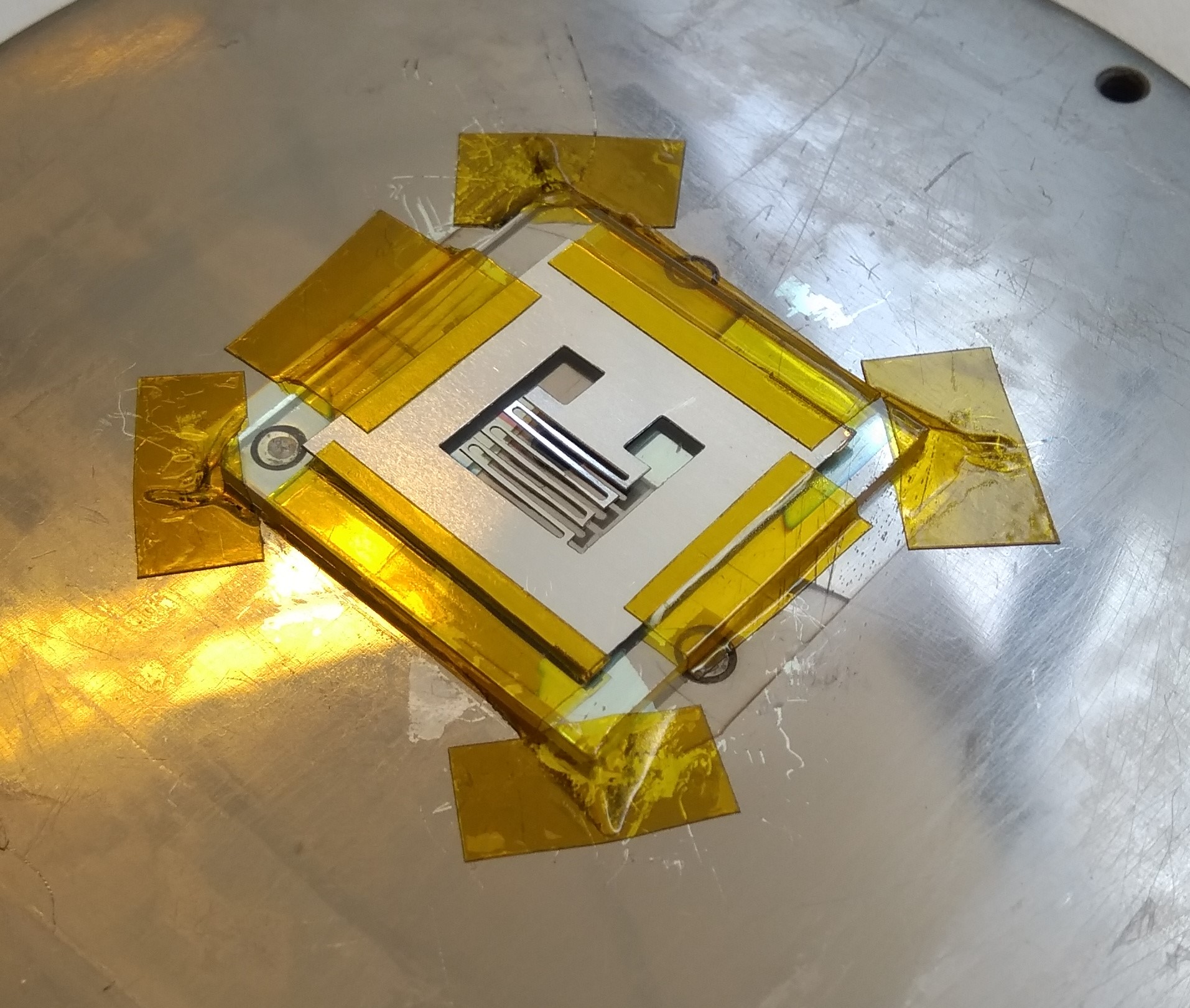

El montaje de la máscara sobre el sustrato que tendrá el circuito se muestra en la Figura 13 (esta imagen es solo referencial, ya que el mejor resultado no se obtuvo con este montaje, donde claramente se ven canales levantados).

Figura 13. Montaje experimental.

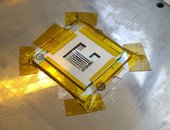

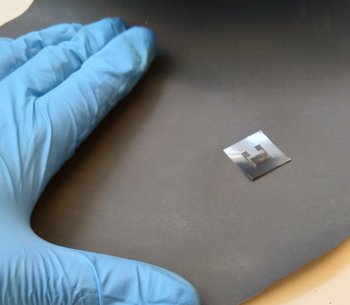

Luego, tras ser sometido al equipo de Sputtering en el laboratorio del Profesor Rodrigo Espinoza utilizando Titanio (el propósito final es Platino) como material de prueba y como sustrato obleas de vidrio de microscopio, se obtiene lo que se muestra en la Figura 14.

Figura 14. Resultado final con Ti.

Figura 14. Resultado final con Ti.

Las condiciones de continuidad fueron cumplidas al 100%, de hecho es posible ver que ambos electrodos no tienen ninguna unión, por lo cual este sustrato es funcional para ser usado en sensores de gases.

5. Conclusiones

Se logró fabricar una máscara a menor costo de lo que presenta el mercado de máscaras de evaporación. Aunque, cuando hablamos de bajo costo debemos considerar el material consumido, dentro de lo cual lo más costoso son los 50 ml de acetona consumidos por cada fabricación de máscaras.

Demostrar el principio utilizando Titanio es suficiente para prever su funcionamiento en Platino, aunque teniendo esos resultados serán publicados en este mismo proyecto a modo de actualización.

Se debe ser muy cuidadoso en cada etapa del procedimiento, ya que si tan solo uno de los canales de la máscara se doblen, los contactos eléctricos se cruzan, y por lo tanto la máscara no es funcional.

Esta técnica puede ser utilizada para cualquier tipo de fabricación de circuitos mediante evaporación (cuyo proceso puede ser industrializado, pero teniendo obviamente las máscaras fabricadas).

6. Agradecimientos

Se agradece al FabLab de la Universidad de Chile por facilitar la CNC MDX-20 para lograr fabricar estas máscaras de evaporación.

NOTA: Se dejan una máscara y un vidrio evaporado como muestrario en el FabLab con Gonzalo Olave.

7. Contactos

Si usted necesita más información ya sea de la máscara o de otros equipos puede comunicarse con nosotros:

- Alumno: Nicolás Carvajal - hojanico19@gmail.com - +56942597670

- Profesor: Rodrigo Espinoza - roespino@ing.uchile.cl - Anexo 84239

- Ubicación Laboratorio LABMAM: Beauchef 851, Edificio Oriente Piso -2