Secadora de Biomateriales

[Proyecto en desarrollo]

Uno de los mayores problemas ambientales de nuestra década es la generación incontrolada de residuos, que acaban acumulándose como fase final de una cadena de producción y consumo que no tiene fácil solución. Es por esto que en el curso Seminario de Diseño e Innovación Tecnológica se nos planteó el desafío de ayudar con esta problemática mediante un dispositivo secador de biomateriales, con el fin de poder reutilizar estos materiales que hasta el momento eran desechos y darles valor, a la vez que se le da otra perspectiva a la cadena de producción que los generan y con esto podemos pensar en nuevos usos innovadores para estos materiales.

La máquina secadora de biomateriales es parte de un kit Open Hardware de Biofabricación Digital, compuesto por 6 máquinas. De lograrlo, estaríamos creando el primer kit de esta naturaleza en el mundo.

Biofabricar es un gran cambio de paradigma para la producción y el consumo. Significa enmarcar la producción dentro de una economía más circular y sustentable, generando materiales y productos basados en materia orgánica y biodegradable. Se trata de diseñar considerando los ciclos de vida completos. En nuestro caso, utilizamos desechos del laboratorio y de la Facultad, domiciliarios e industriales.

El kit, además de productivo y funcional, será una herramienta educativa. Es por esto que en esta página tomaremos los aspectos más importantes de su diseño y construcción para que cualquiera pueda crear su Biosecadora.

Esta máquina tiene la función de secar biomateriales como cáscaras u otros creados en el laboratorio, los cuales varían su tamaño, su forma, su composición. Por esto, se nos pidió que fuera capaz de variar su temperatura entre 30°C y 60°C aprox. y que fuera capaz de mantenerla constante por varias horas (que es lo que tardan la mayoría en secar).

1. Problemática y oportunidades

En base a una primera reunión realizada en el FabLab U. Chile de una maquina secadora, pudimos obtener bastantes insights y recomendaciones iniciales muy importantes a tomar en cuenta para que los resultados de este proyecto fuesen lo más satisfactorios y óptimos posibles. A partir de ello, destacamos lo siguiente para la construcción de la maquina secadora:

- Simplicidad: Es necesario que máquina sea fácil de operar, mantener y almacenar. Que su uso sea intuitivo y que ponerla en marcha no tome más de un par de minutos (o segundos) de configuración.

- Replicabilidad: Esto es primordial, debido al ya nombrado objetivo del kit. Además, es un desafío, ya que la variedad de componentes disponibles para su fabricación es muy grande y se deben seleccionar aquellos que cumplan los otros puntos y sean fáciles de encontrar en el mercado.

- Seguridad: Es de suma importancia para nuestro equipo que la máquina sea segura para el operador y para la red eléctrica del lugar donde se esté operando. Al trabajar con electricidad y resistencias eléctricas se deben tomar distintas precauciones, ya que malos cálculos o diseños podrían generar que la maquina genere un incendio o un corto circuito.

- Adaptabilidad: La máquina debe ser versátil en dos aspectos: en su construcción, es decir en los materiales de su fabricación; y en su funcionamiento, debido a la larga lista de biomateriales que se querrán secar.

2. Atributos de la solución

En base a los puntos anteriormente mencionados, el grupo llegó a las siguientes conclusiones:

- Con respecto a la “Operación”:

Para la operación de la maquina se realizará un control automático, en el cual el operador ingresará los siguientes datos:

Tiempo de secado: Tiempo automático en que la maquina empieza a operar y se apaga completamente.

Material: Opción que regulará los ciclos de ventilación de la secadora. Si no se ingresan datos, el microcontrolador tomará las mediciones iniciales de humedad y en base a eso elegirá algún plan que le permita terminar el ciclo de secado lo antes posible.

Temperatura: Si se conoce el comportamiento de un material en específico, se recomienda introducir las temperaturas mínimas y máximas, particularmente importante la temperatura máxima que el material puede soportar, con el fin de no dañar el material en el proceso de secado o evitar que se fracture debido a la dilatación de este.

Después de seleccionados estos parámetros, la maquina comenzará su ciclo de secado hasta apagarse automáticamente cuando se cumplan los estándares de humedad o pase el tiempo determinado. Por otra parte, se plantea que sea posible guardar configuraciones, con el objetivo de agilizar esta selección.

- Con respecto a la “Replicación”:

Para que la maquina sea completamente replicable, se han elegido materiales y componentes lo más genéricos y fáciles de conseguir, esto con el fin de que la maquina pueda ser construida en distintos escenarios.

Para la estructura de la caja, se eligió madera como principal componente, esto debido a su bajo costo, fácil manipulación y versatilidad.

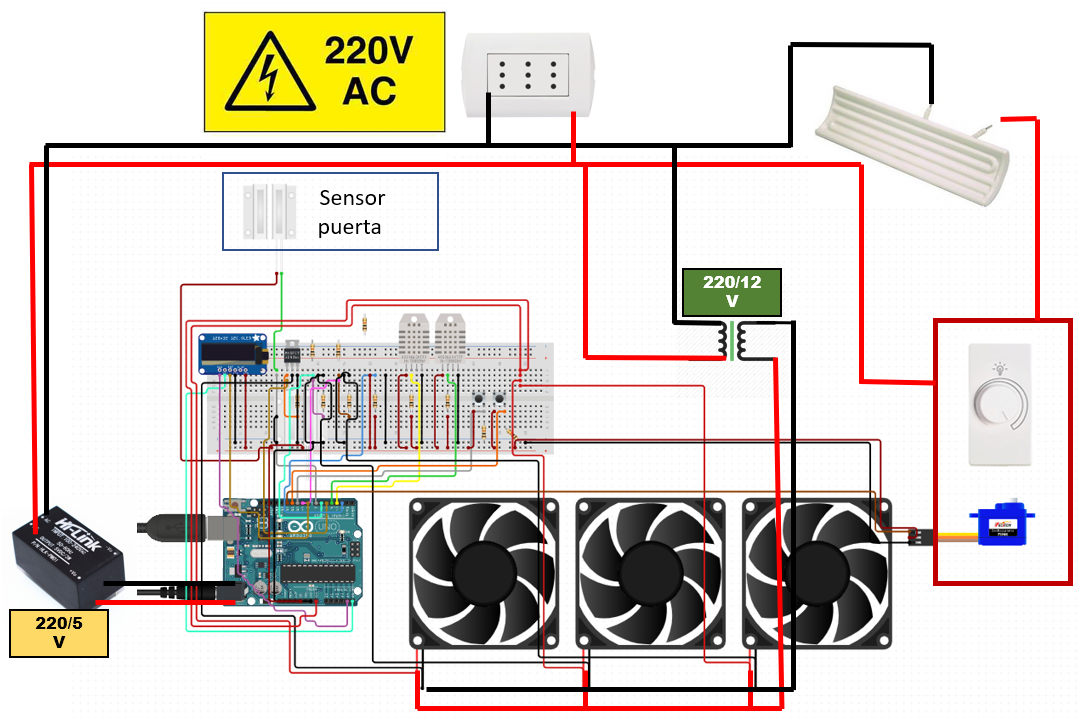

Para la electrónica de la maquina se decidido utilizar un microcontrolador Arduino Uno, en conjunto con un LCD Shield con botonera y un controlador PWM de 8 salidas genérico para este tipo de trabajos. La parte de sensorización de la maquina también incluye sensores de temperatura, humedad, efecto hall, transformadores de 12 y 5 Volt, conectores, interruptores, cables, un fusible y su portafusibles y Dimmers de corriente.

Para la ventilación se utilizarán ventiladores de computador convencionales de 120mm y 12 Volts de operación, los cuales pueden ser encontrados en cualquier tienda de computación o electrónica.

Para el elemento calefactor fueron varias las opciones a considerar, resistencias de tipo cerámicas, de Alambre de Nicrom (como las que usan los secadores de pelo), TermoPads de calefacción de impresoras 3D, etc. En nuestro caso la solución fue utilizar resistencias cerámicas de radiación infrarroja. La elección de estas resistencias fue la simplicidad de su uso y montaje, en conjunto con la seguridad que entregan.

- Con respecto a la “Seguridad”:

El equipo de trabajo fue enfático en relación al apartado de seguridad, al ser la secadora una maquina autónoma que opera por largos periodos, posee una potencia eléctrica considerable y trabaja con temperaturas elevadas. Se llegó a las siguientes conclusiones en base al diseño y operación de la máquina, que deberían asegurar imprevistos en su operación normal.

- Se agregó un fusible de protección de altas corrientes. Como la maquina maneja alrededor de entre 200 y 700 Watts de potencia, se pudo definir que manejará en su potencia máxima aproximadamente 3.1 Amperes, por lo que un fusible cerámico de rápida acción de 3.5 amperes, debería bastar para proteger a la máquina de un cortocircuito inesperado en su operación y al usuario de un shock eléctrico mortal.

- Se agregó un apagado automático en el código de control si la maquina sobrepasa los 280 grados de temperatura en la resistencia, para evitar que la estructura de madera llegue a los 300 grados y pueda combustionarse debido a esto.

- Se agregó un sensor de efecto hall magnético entre la puerta de la secadora y la estructura, para que la maquina dejara de funcionar automáticamente, si es que la puerta de la maquina se encontrase abierta, esto para evitar que el calor escape, y que el sistema de control de la maquina elevara la potencia de las resistencias sin control.

- Con respecto a la “Adaptabilidad”:

El diseño de la secadora fue lo más simple y modular posible, de manera que cuando alguien quisiera replicar la máquina, esta pudiese adaptarse al usuario, según sus restricciones u objetivos.

Se trabajó en un sistema de bandejas adaptables (que puede modificarse según el material, el tamaño y el formato del biomaterial) y plegable (para mantener la máquina lo más unificada posible). [aún en construcción]

3. Desarrollo del proyecto

En este apartado se describirán brevemente los procesos de prototipado y construcción de la máquina, según fueron realizados por el equipo de trabajo. Además, se indicarán aquellas tareas que quedaron pendientes.

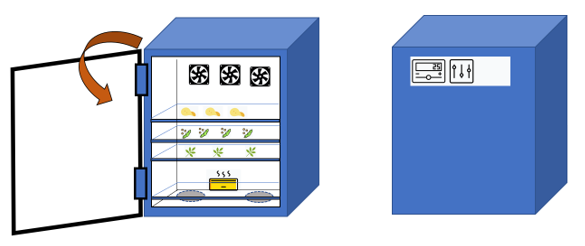

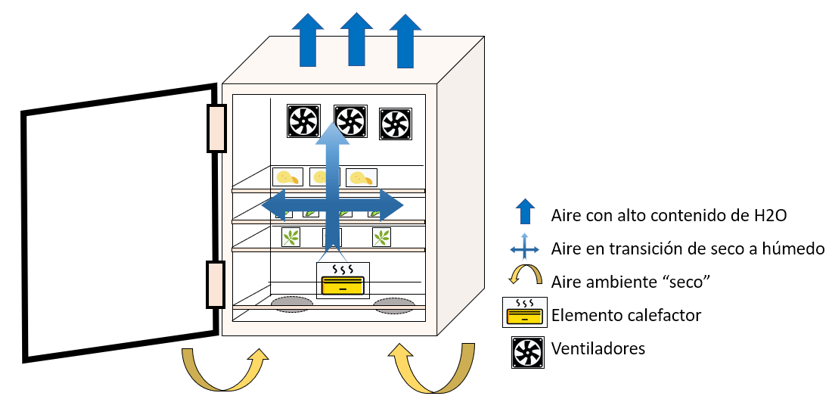

Tras un análisis de las soluciones del mercado y el funcionamiento es estas, se procedió a esquematizar el primer prototipo de trabajo. Este consta de una caja de madera con forma de refrigerador, que en su base posee entradas de aire y un elemento calefactor, el cual calienta el aire para posteriormente ser enviado por el sistema de ventilación. Esto es realizado de forma uniforme al interior de la secadora, mediante una placa perforada, para así asegurar un flujo y temperatura constante en toda la máquina. Finalmente, tras secar los biomateriales, obtenemos vapor de agua y aire tibio, los cuales son expulsado por la parte superior, quitándole así humedad y temperatura al sistema.

El concepto recién descrito se mantuvo, pero se agregaron distintos elementos para cumplir con los requerimientos. A continuación, se detalla la realización del proyecto, dividido en 4 secciones:

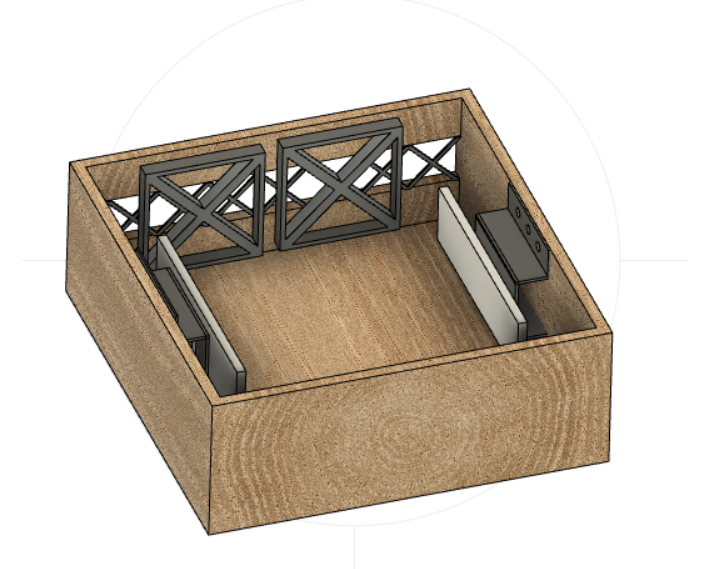

a) Construcción del Chasis

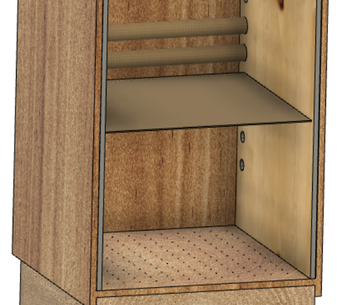

Para la construcción del chasis, se decidió implementar un diseño modular de ensamble con pestañas, cortada en terciado de pino estructural de 12mm en la máquina CNC. Debido al costo y la accesibilidad de este material, es ideal, ya que permitirá rápidas modificaciones en futuras versiones de la máquina. [Se adjuntan los planos correspondientes, carpeta: Chasis]

La principal característica de este diseño es que, por medio de perforaciones equidistantes, se regula el flujo de aire dentro de la caja, tratando de que sea lo más uniforme y vertical posible. El chasis cuenta con dos partes: la primera es la cámara de convección, donde se calienta el aire por medio de las resistencias de cuarzo y se impulsa a la parte superior por medio de ventiladores; y la segunda es la cámara de secado, donde se deben ubicar los biomateriales. Esta cuenta con una ventana de vidrio que permite visualizar el estado actual de esta zona, además de contar con el display y los botones para controlar el funcionamiento de la secadora.

En la cámara de convección se deben realizar variadas pruebas con tal de evaluar:

(1) el ingreso del aire,

(2) la distribución del calor y

(3) la presión con la que sale el aire hacia la zona de secado.

Estos factores son muy importantes y son fácilmente variables. En nuestras pruebas se observó, respectivamente, que: (1) se puede modificar utilizando, en vez de una rejilla, una placa de terciado perforado, (2) es más efectiva si se utiliza un disipador sobre la resistencia, nosotros utilizamos una rejilla fina metálica en forma de zigzag para probar y (3) puede ser aumentada si se ponen más ventiladores en la base.

Adicionalmente, cabe decir que en un inicio se utilizó solo una resistencia de 250W y la zona de secado no alcanzó una temperatura razonable, por lo que se decidió agregar una adicional, lo cual no ha sido probado.

b) Electrónica

Para la implementación de la electrónica el esquema principal debería tener la siguiente forma:

Una vez que este funcional, se propone la tarea de plasmar el circuito en una PCB y cortarla.

NOTA: Las conexiones anteriores no representan la realidad del proyecto, pero si dan un esquema básico de cómo funciona.

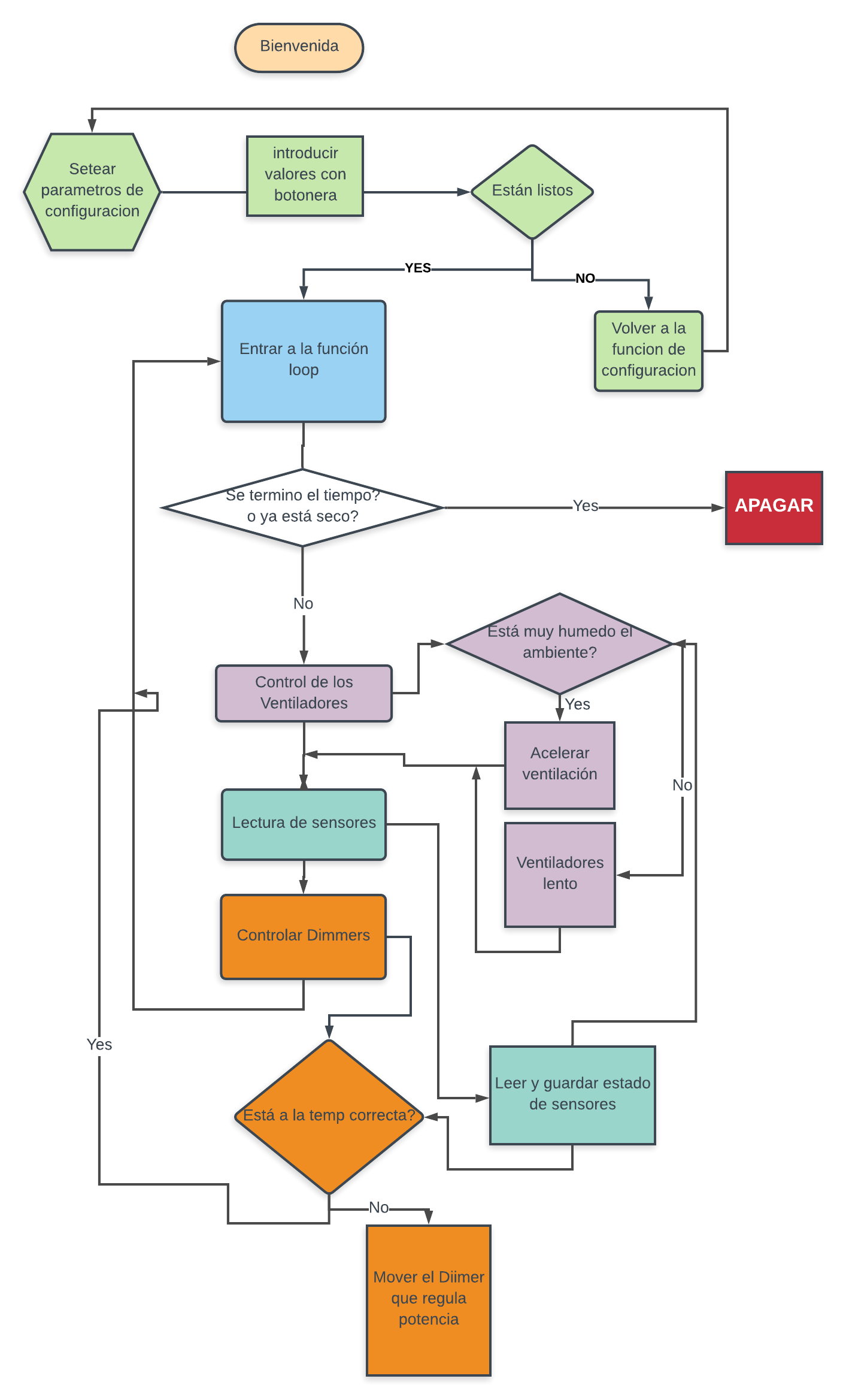

c) Código

El programa del código puede dividirse en dos partes: El usuario (dentro del setup del Arduino) y la operación (dentro del loop).

Para la parte del usuario (en verde claro) se llama a la función configuracionInicial, la cual setea los parámetros temperatura y tiempo de secado utilizando los botones, mientras que la parte de operación (en azul) busca que la máquina cumpla con lo seteado anteriormente. La lógica del Arduino sigue este esquema:

Como esta parte del proyecto necesita de bastante retroalimentación para obtener que la máquina opere lo mejor posible, como equipo creemos que es importante destacar las tareas por realizar, tales como:

- Optimizar el seteo de tiempo en la configuración inicial, definir un valor de aumento o disminución (15minutos, 30minutos, 1 hora) adecuado.

- Definir posición de datos en la LCD en la configuración inicial y durante el secado. En el caso de necesitarse, considerar el cambio del tamaño de esta.

- Implementar control PID en la función dimmer1 y dimmer2.

- Codificar el funcionamiento de los ventiladores (función moveFans), según la humedad y la temperatura medida.

Una de las características que también se buscaba era la posibilidad de guardar las configuraciones más comunes o recurrentes (tiempo, temperatura) para ahorrar tiempo y lograr en el futuro que eso fuera según el tipo de biopolímero, su masa, etc. Para esto sería útil una memoria SD conectada al Arduino.

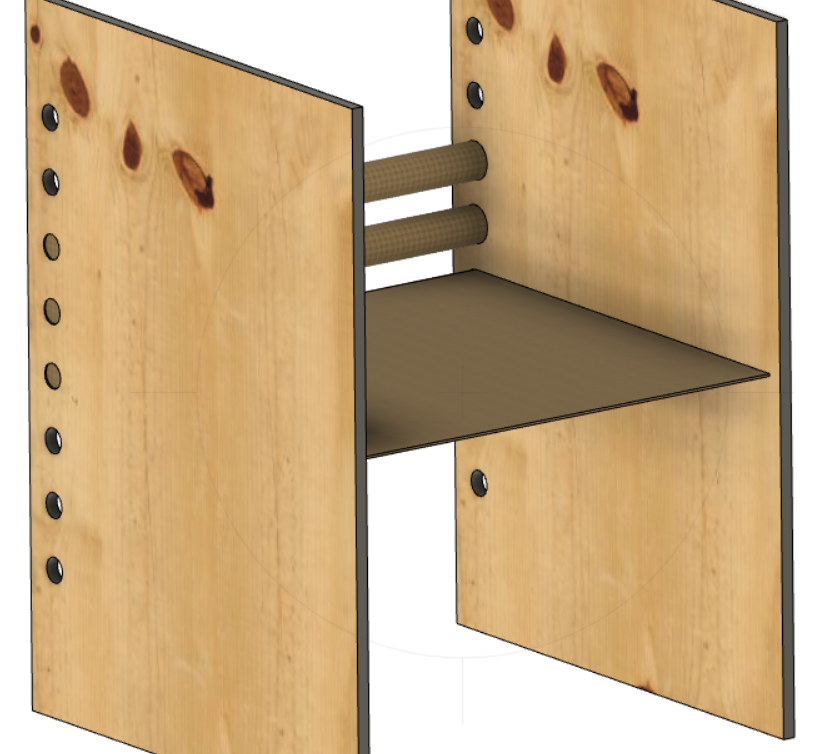

d) Sistema de bandejas

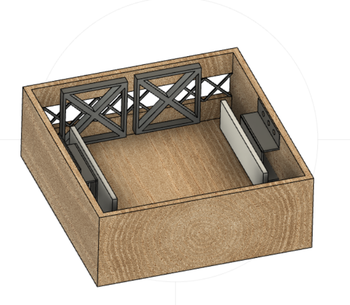

Teniendo en cuenta la replicabilidad, el sistema de bandejas consta de 2 placas paralelas de terciado de 10mm con perforaciones circulares de 20mm (independiente de las del Chasis), donde se incrustan varillas. En estas últimas se enrollan pliegos de nylon, un material lavable y resistente a las temperaturas en las que varía la secadora.

Las ideas primordiales en esta sección son: que las telas se desplieguen solo cuando se estén utilizando, que no sean un obstáculo cuando no, que sean lavables y que exista la posibilidad de extender una o varias, según se necesite. Para esto se decidió utilizar un resorte de torsión, el cual a medida que se tensa (desplegando la tela de forma horizontal) ejerce una fuerza contraria y cada vez mayor, creando una superficie donde se pueden ubicar los materiales. En este sentido, no se llegó a determinar el grosor del alambre, del resorte, ni se crearon las piezas 3D para unir todo esto. También falta determinar el mecanismo con que la tela se mantendrá fija y tensa mientras se utiliza.

4. Estado actual y proyecciones

En base al trabajo anteriormente realizado, se puede concluir que el funcionamiento y prototipado de la maquina tiene un buen futuro, pero sin lugar a duda se necesita de varias iteraciones más en cuanto al diseño funcional de la máquina para poder otorgar un mejor alcance a los biomateriales que se quieren secar, en particular con la parte de construcción de bandejas y tamaño de la máquina en general.

En este momento la maquina se encuentra desarmada en su mayoría, con sus subsistemas creados funcionando. Se adjuntan fotos de lo disponible hasta el momento, además de representaciones 3D de lo que se esperaba de este proyecto, con el objetivo de que pueda ver la luz del día en un futuro cercano.