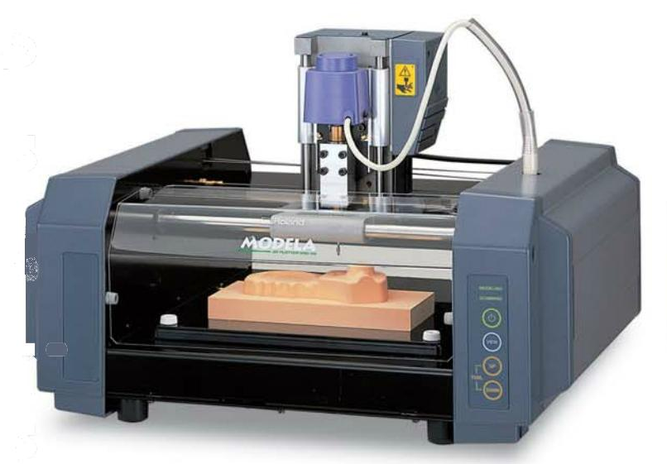

Tutorial Modela MDX-20 para fabricación de PCB

1. Introducción

El siguiente documento busca mostrar el flujo de trabajo para fabricar una circuito impreso [PCB](https://en.wikipedia.org/wiki/Printed_circuit_board) en la máquina Roland Modela MDX-20 del Fablalab U. de Chile.

Para utilizar este tutorial, se necesita tener un diseño de PCB ya realizado, y se deben exportar distintas capas en formato PNG o SVG. Recomiendo el software Autodesk [Eagle](https://www.autodesk.com/products/eagle/overview) por tener una interfaz amigable, y por ser gratuito*, ideal para estudiantes y aficionados.

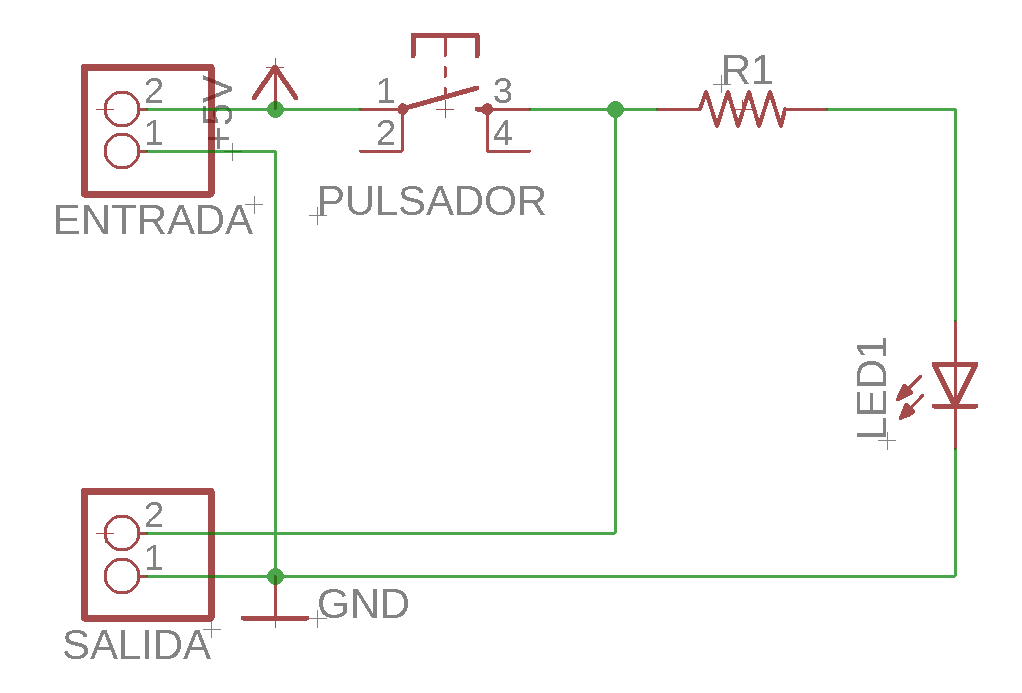

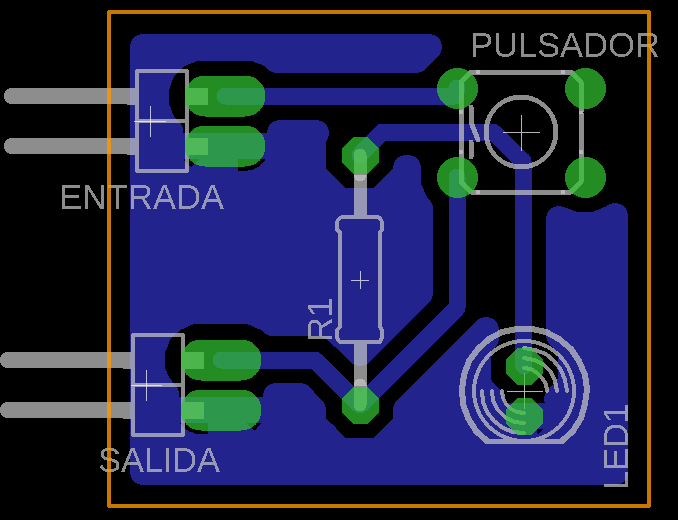

1.1. Circuito de ejemplo

En el tutorial utilizaré como ejemplo un circuito sencillo, que utiliza un pulsador, una resistencia y un led. El circuito se alimenta desde el conector que se llama "ENTRADA".

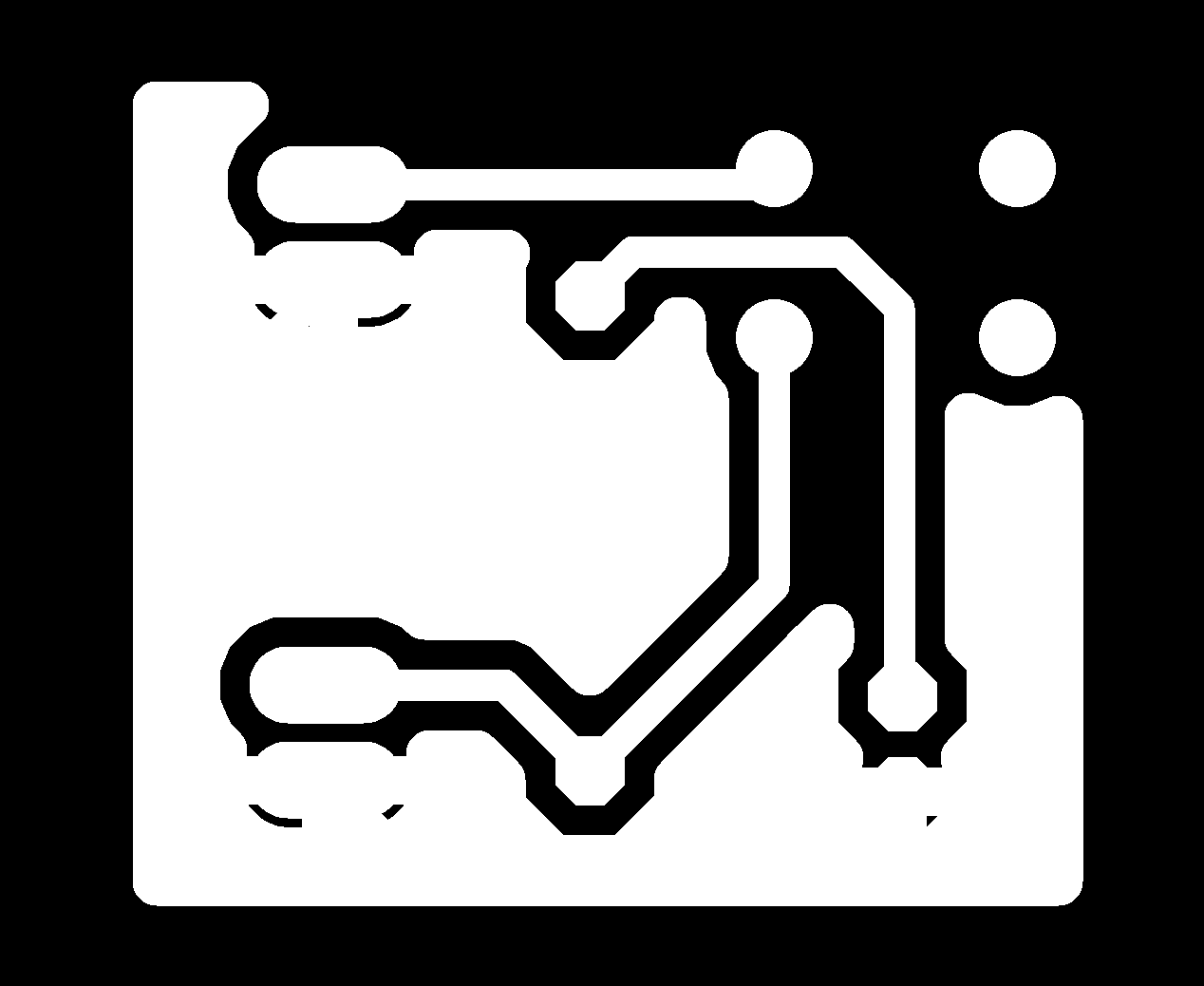

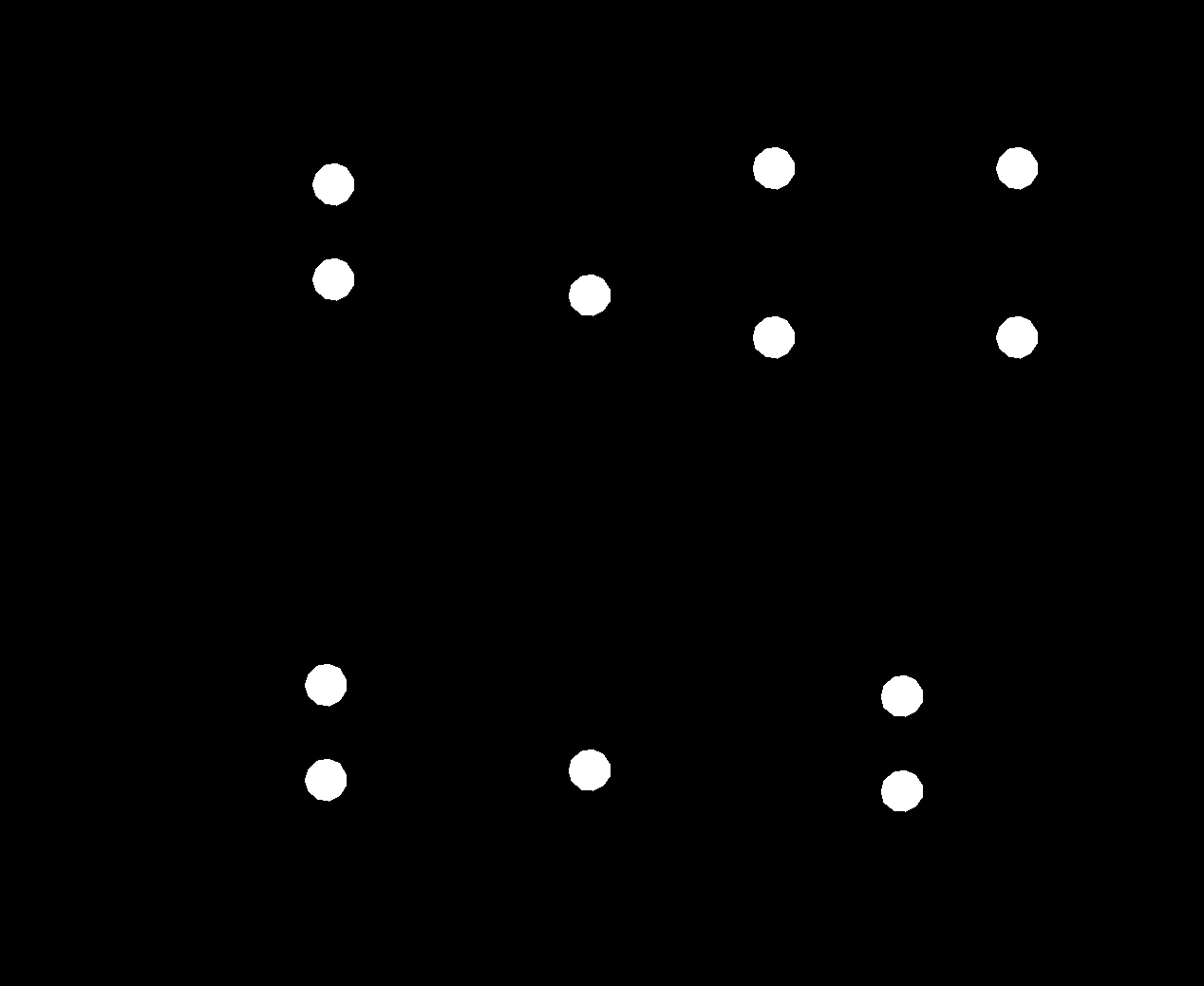

Para fabricar el circuito completo, es necesario hacer tres procesos al menos, uno para aislar las pistas de cobre, otro para hacer las perforaciones y otro para cortar el contorno de la placa. Para esto es necesario exportar tres imágenes en PNG del circuito original, una para cada proceso.

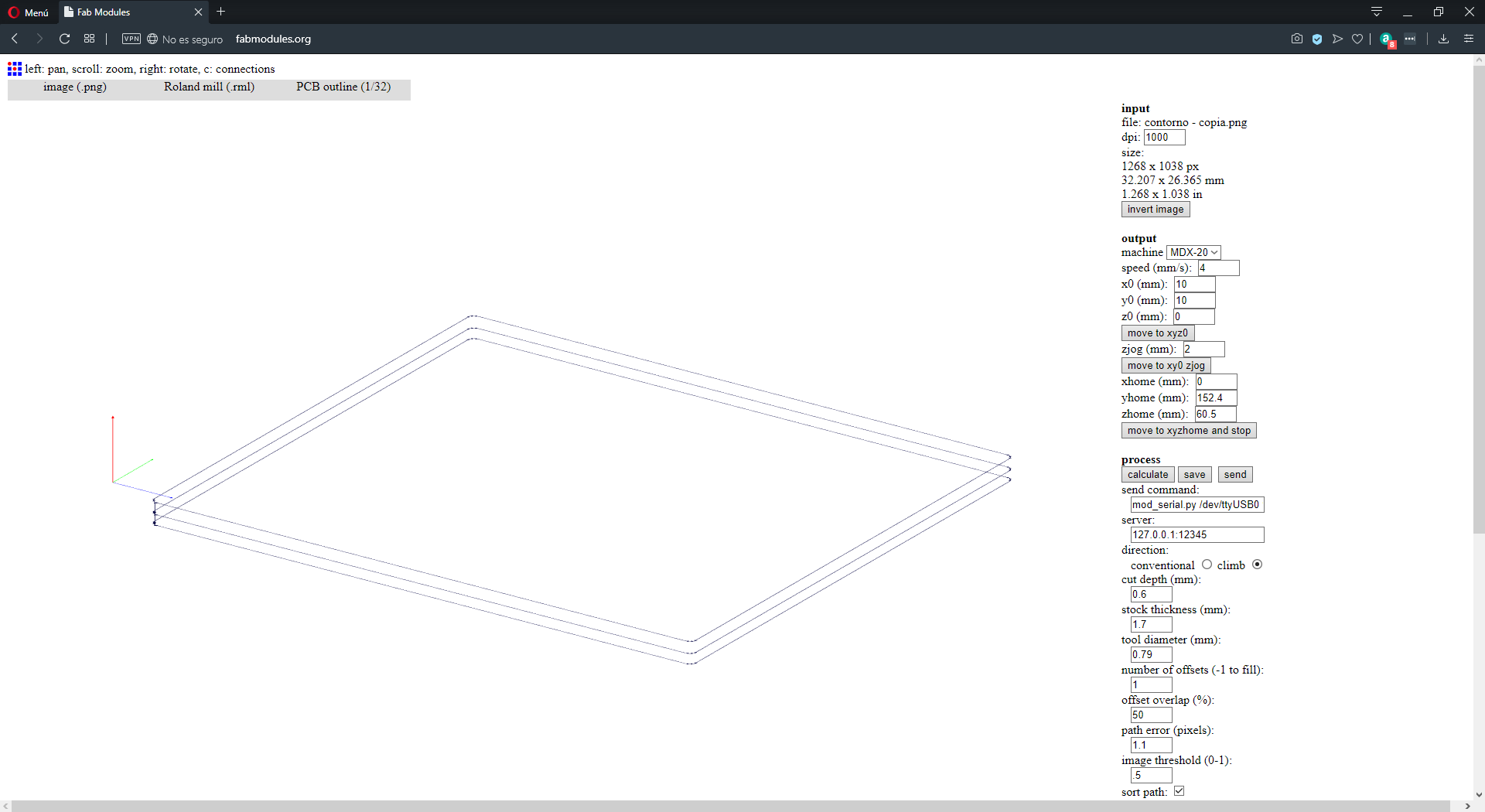

2. FabModules

Fabmodules es un servicio web (que también puede funcionar localmente) que unifica el software CAM de las máquinas que podrían o no tener un FabLab. Para fresar circuitos, recibe como entradas imágenes PNG o SVG y como salida, distintos formatos que dependen de la máquina que se quiere utilizar. El formato de la MDX-20 es RML (Rolland Mill).

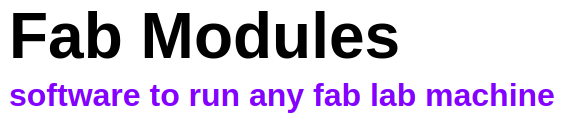

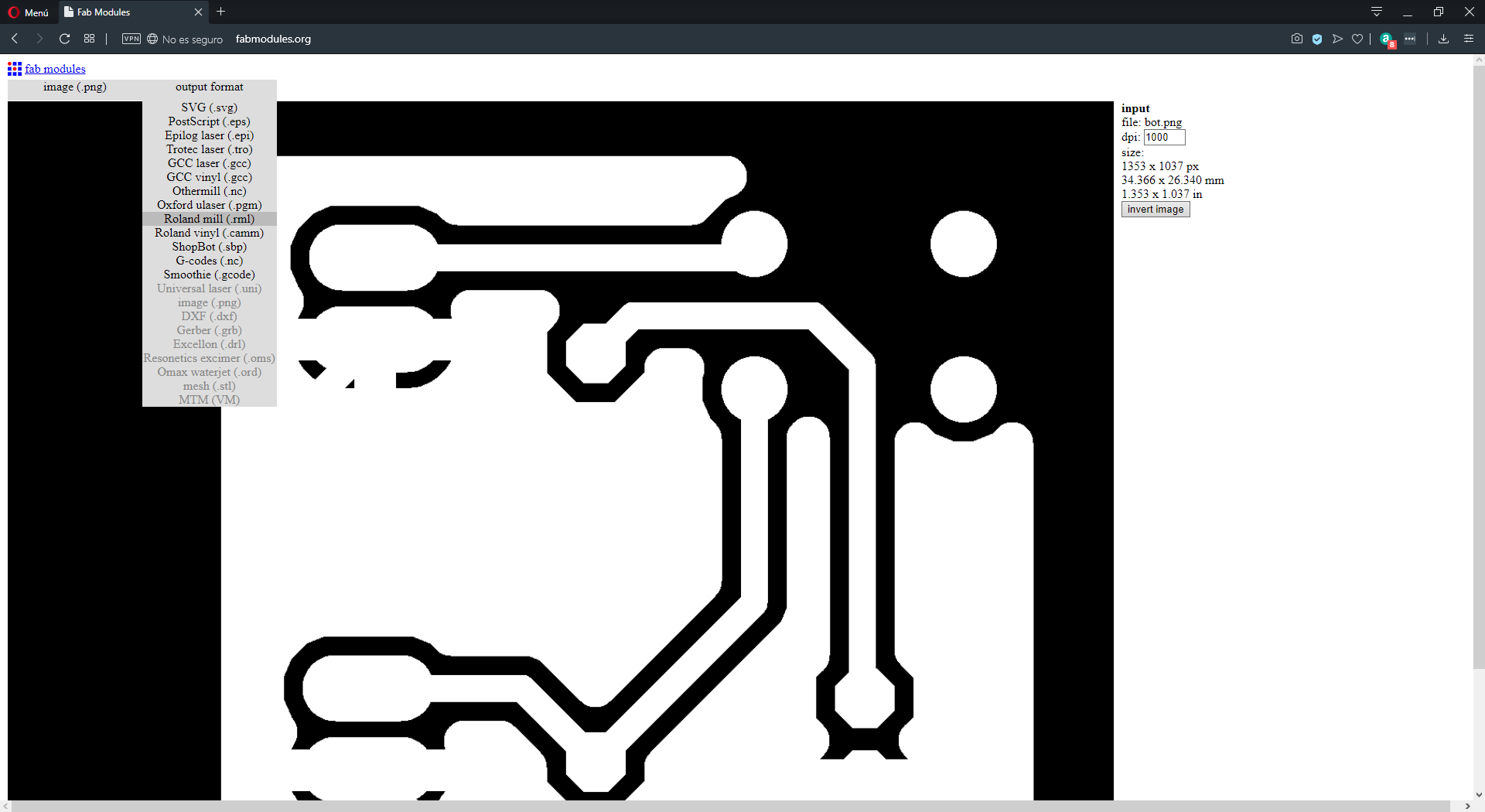

2.1 Seleccionar la imagen en PNG o en SVG para trabajar

Selecciona el formato de entrada del archivo a cortar, puede ser PNG o SVG, luego se abrirá una ventana para seleccionar el archivo a cortar en el formato indicado. Al momento de hacer su diseño deben asegurarse que las dimensiones reales son correctas, ya que el fabmodules va a generar un GCODE que maneja la máquina en coordenadas reales en milímetros, por lo que el archivo de entrada debe tener las dimensiones reales de lo que se quiere cortar.

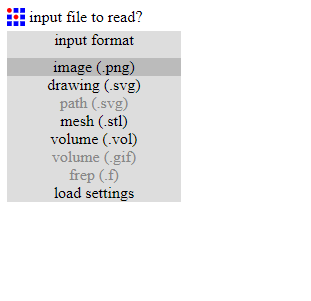

Al cargar el archivo, a la derecha de la imagen se puede ver información de las dimensiones de este. Si el archivo está en PNG, tiene que tener al menos una resolución de 1000 DPI (Dots Per Inch, o Puntos Por Pulgada PPP). Lo recomendable es 3600 DPI pero no es necesario (y el archivo puede ser muy pesado), entre 1000 y 2000 DPI es suficiente para tener un buen resultado.

En el archivo que yo subí, me indica que la dimensión es aproximadamente de 34 x 26 mm que es el tamaño que realmente debería tener el circuito, y que la resolución es de de 1000 DPI. Si no se escoge una resolución adecuada, el tamaño real de la imagen puede variar y no va a tener consistencia con las dimensiones de la PCB que se diseño y que se quiere fabricar.

2.2 Seleccionar formato de salida

El formato de salida para las máquinas Roland tiene que ser Roland mill (.rml)

2.3. Seleccionar el proceso y configurar

Como se mencionó anteriormente vamos a fabircar la PCB en tres procesos (uno para cada imagen obtenida del circuito diseñado)

- Aislación de pistas (PCB traces 1/64)

- Perforaciones (PCB outline 1/32)

- Contorno (PCB outline 1/32)

2.3.1. Aislación de pistas (PCB traces 1/64)

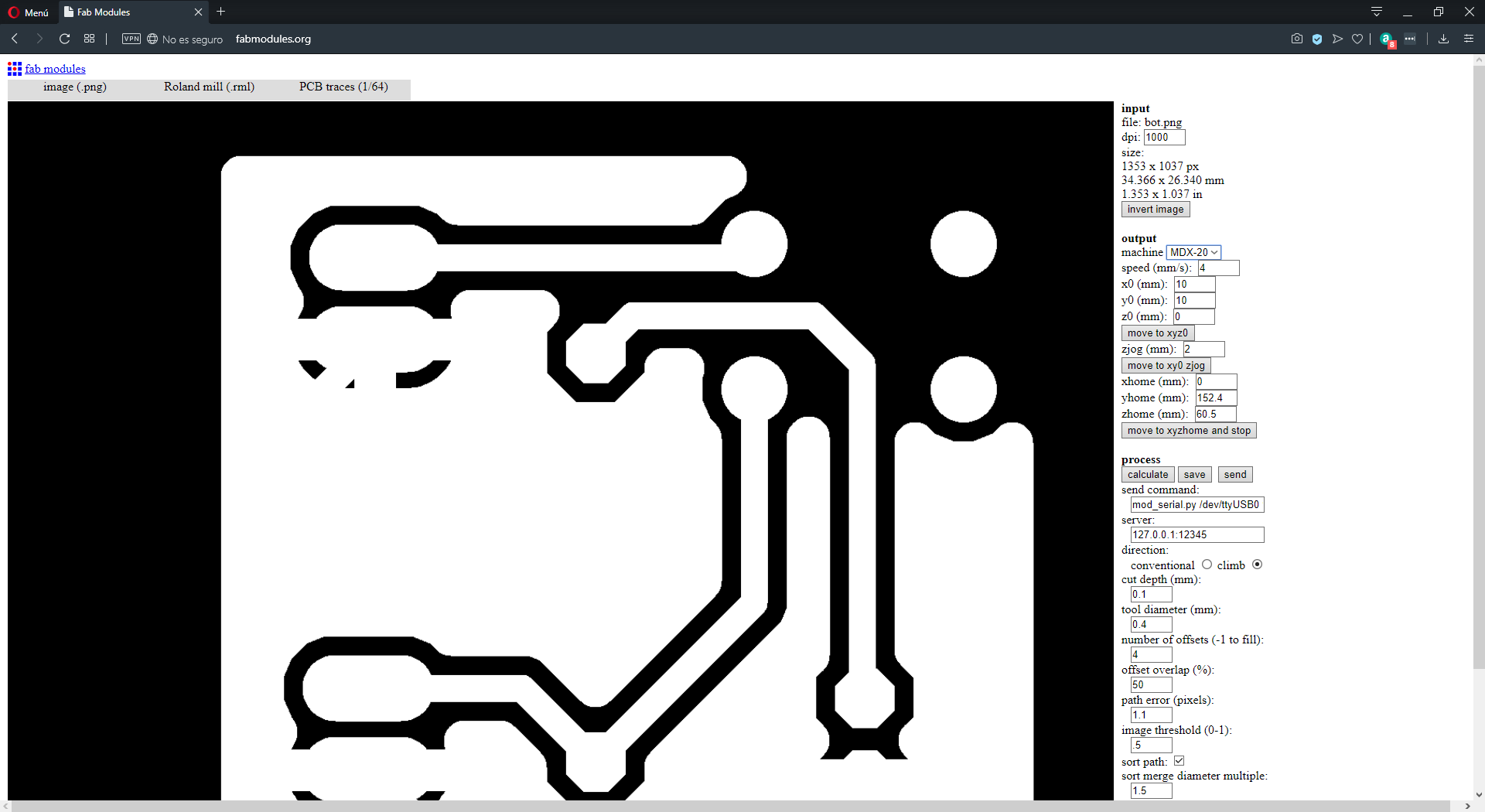

Después de seleccionar el proceso, se debe seleccionar la máquina que se quiere utilizar, en nuestro caso la máquina es MDX-20.

Los parámetros importantes en esta etapa son los siguientes

- speed: es la velocidad a la que se mueve la herramienta. Para fresar PCB de baquelita se recomienda 4 mm/s. Si se fresa una placa de FR4 se recomienda hacer a 2 mm/s debido a que la fibra de vidrio es más dura de cortar y a hacerlo más lento se realiza menos esfuerzo sobre la herramienta, lo que aumenta su vida útil.

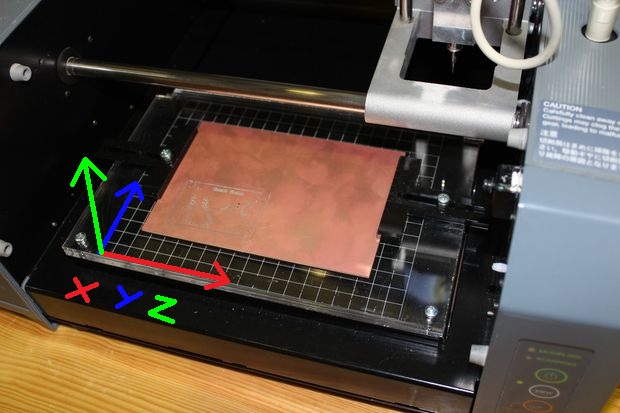

- (x0,y0,z0) es el origen de coordenadas donde se posicionará la PCB que estamos cortando, con respecto al origen de la máquina. La máquina tiene su sistema de coordenadas fijo (x,y,z) como en la imagen, el origen es a la izquierda abajo. Los valores de x0 e y0 dependen de en que lugar se posicione la placa de cobre en la bandeja. z0 se debe dejar en 0.

- (xhome, yhome, zhome) es el punto donde irá la máquina al finalizar el proceso. Por seguridad se deben dejar en los siguientes valores:

- xhome: 0

- yhome: 152.4

- zhome: 60.5

- cut depth: es la profundidad de corte en milímetros. En general el cobre de las placas tiene un espesor de 0.035 mm. Como la máquina no es perfecta se recomienda entre 0.1 y 0.16 mm para asegurarse que la fresa aisle correctamente las pistas (y no solo deje una raya sobre el cobre).

- tool diameter: indica el diámetro de la fresa que se quiere ocupar. Cuando se usan fresas cónicas (como la de la imagen) se debe tener en cuenta que mientras mayor sea la profundidad de corte, más gruesa la línea que la fresa marcará en el cobre. Para fresas cónicas con ángulos de 30 a 90 grados, es recomendable dejar el tool diameter entre 0,3 y 0,4 mm.

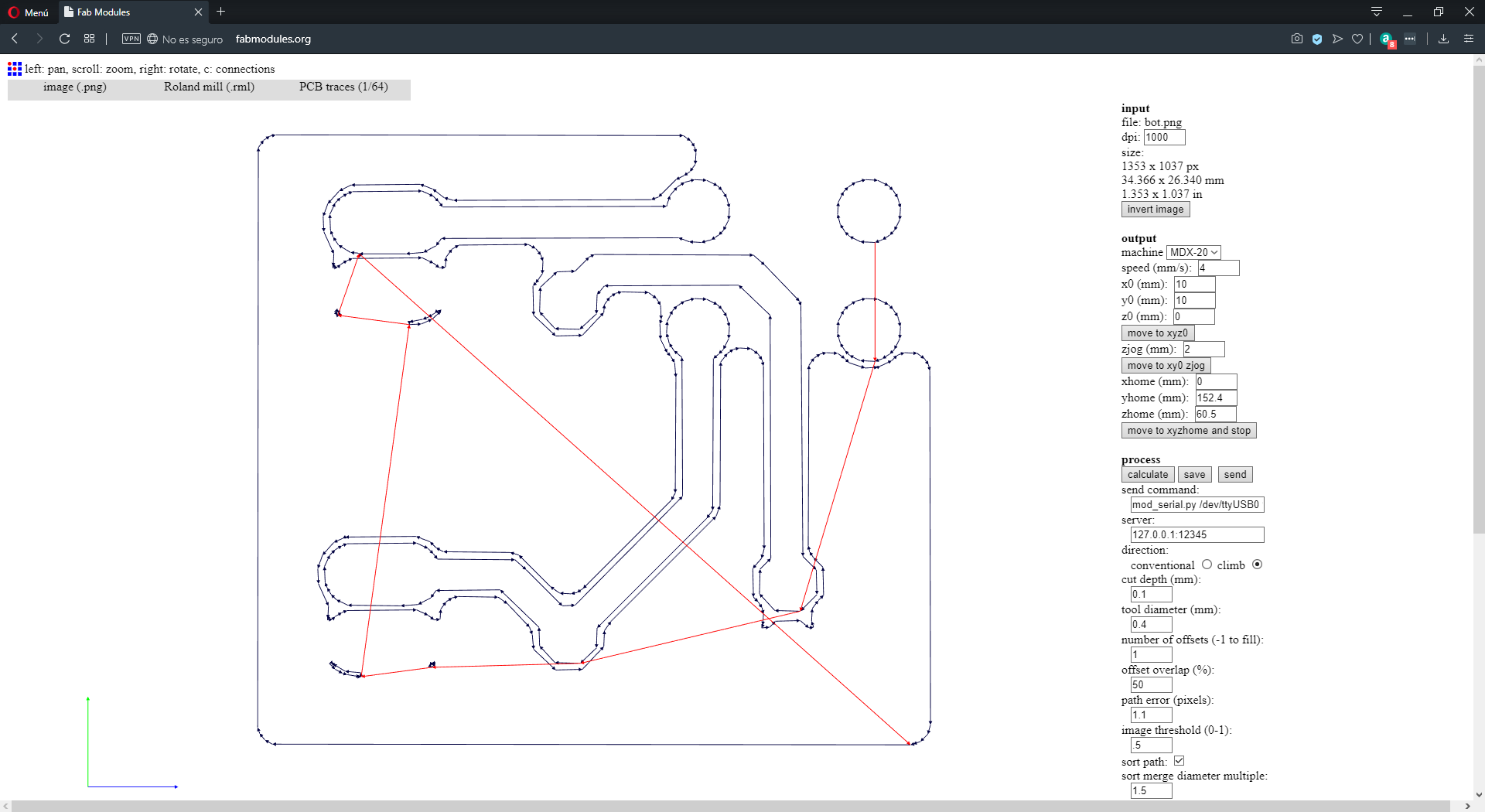

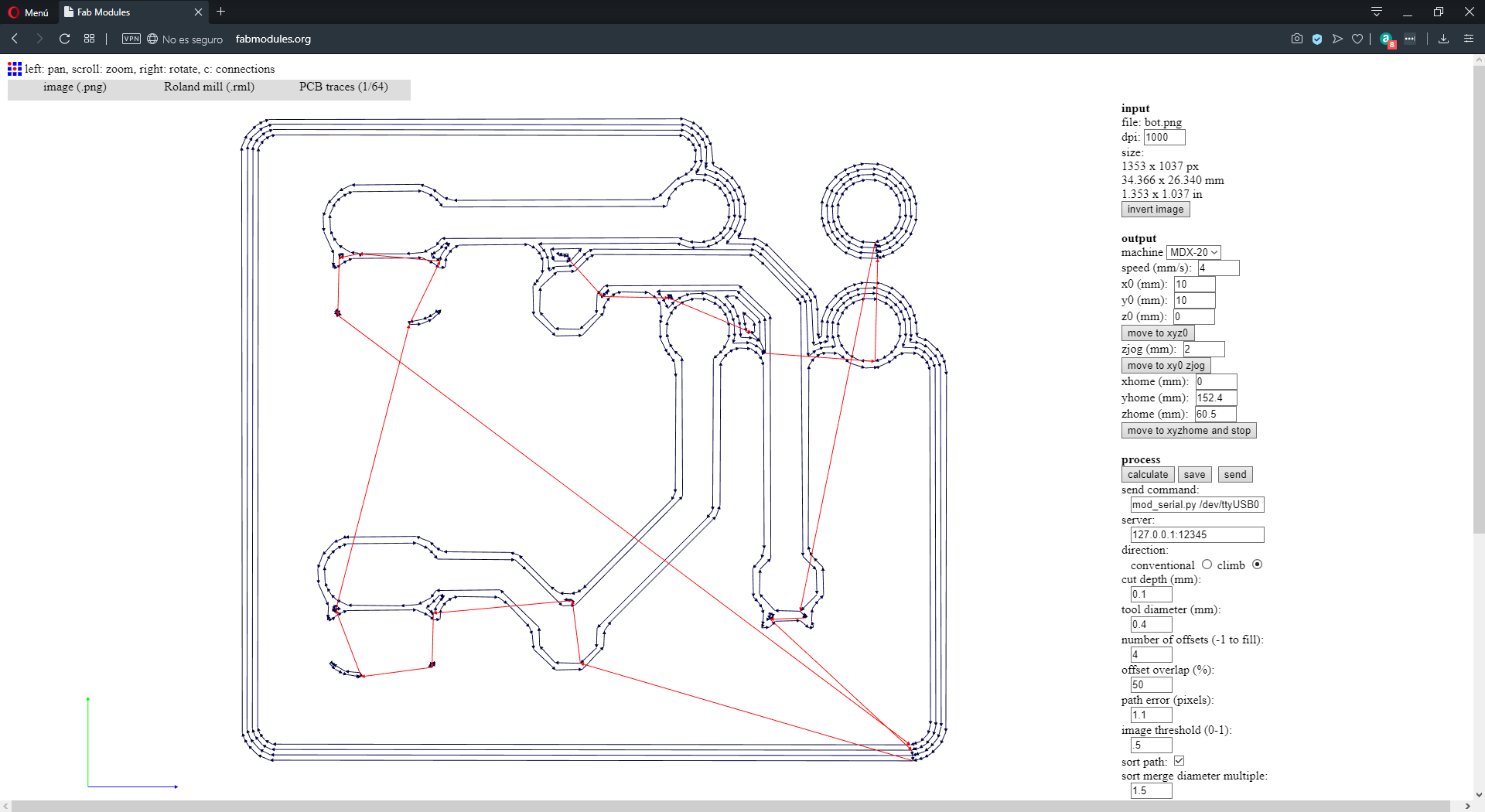

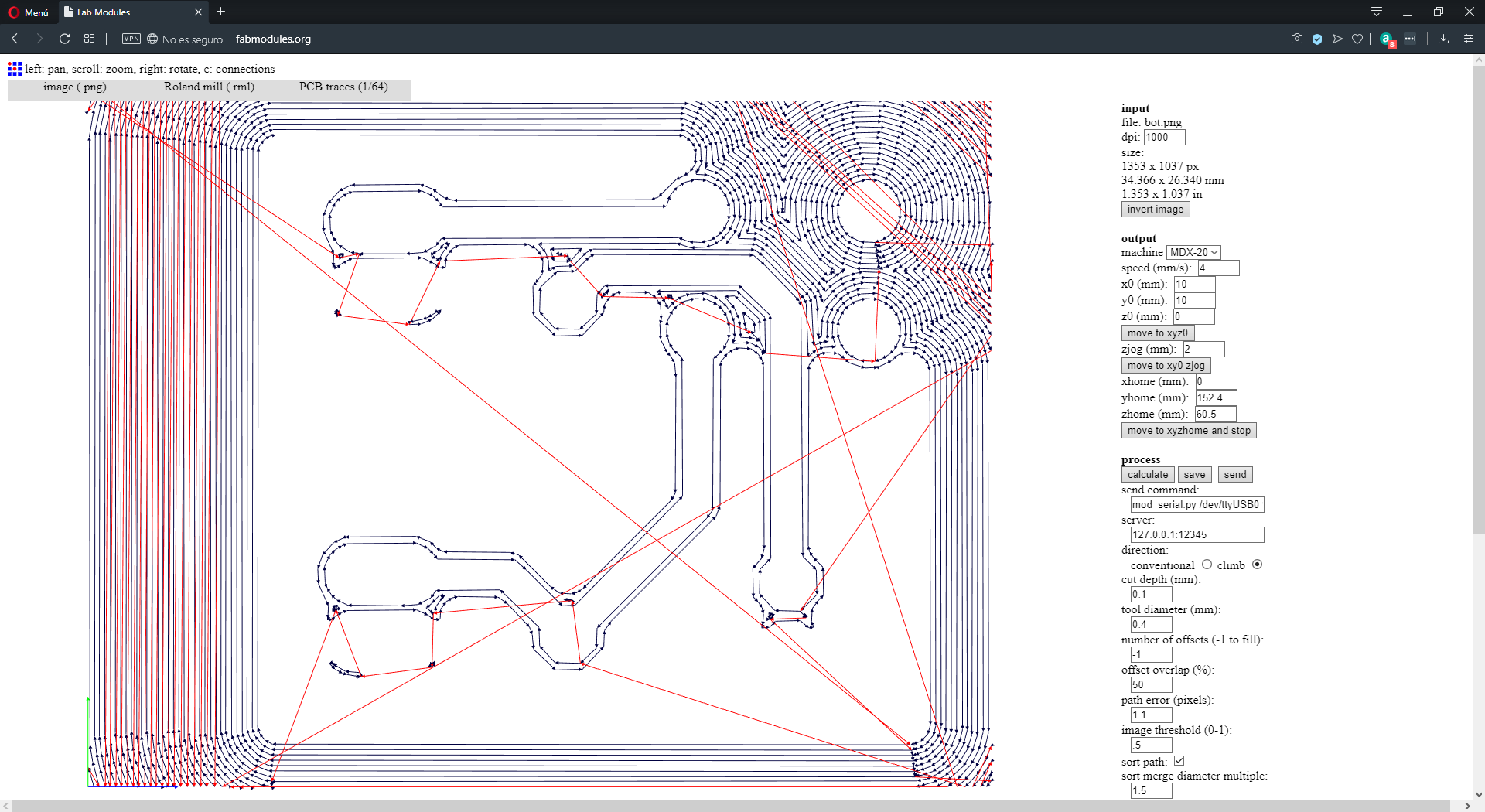

- number of offsets: es la cantidad de veces que pasará la fresa para aislar una pista. Abajo se muestran imágenes con 1 offset, 4, y -1 (relleno completo), que no es recomendado debido al tiempo que puede llevar este proceso.

Proceso con 1 offset

Proceso con 4 offset

Proceso con -1 offset (corta todo lo que sea negro en la imagen)

- offset overlap: es la distancia entre cada paso del offset, en porcentaje del diámetro de la fresa. Con 50% se asegura que no queden pequeños pedazos de cobre en la placa, aunque puede ser más si se requiere.

- El resto de los parámetros se pueden mantener en su valor por defecto, y no harán gran cambio en el resultado del proceso.

Finalmente se presiona el botón "calculate" para generar las trayectorias de la máquina en XYZ y se guarda el archivo **.rml** con el botón "save" para posteriormente cargarlo en la máquina. Cada vez que se cambien los valores de los parámetros es necesario volver a calcular el proceso, para que se genere el archivo .rml actualizado.

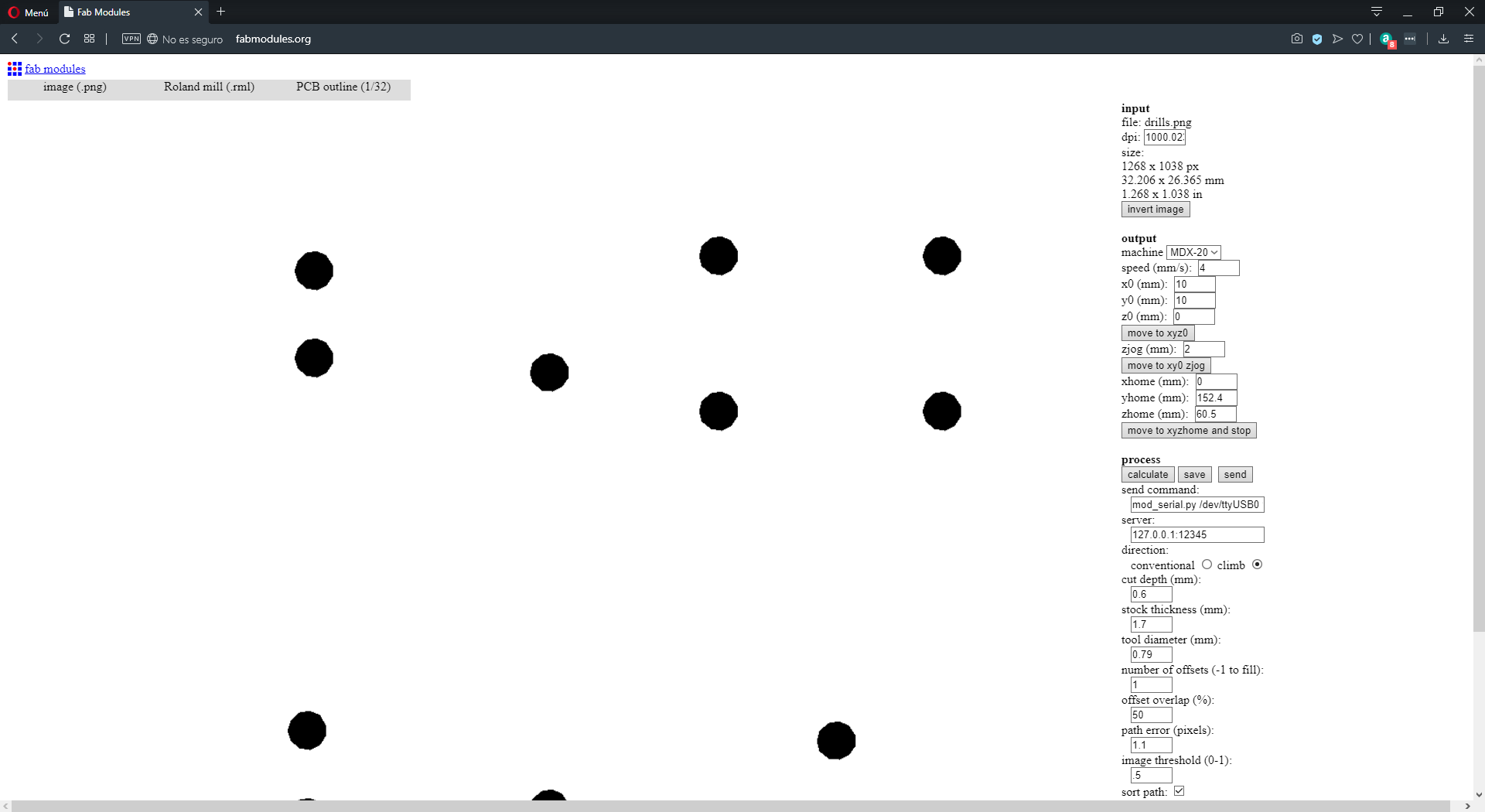

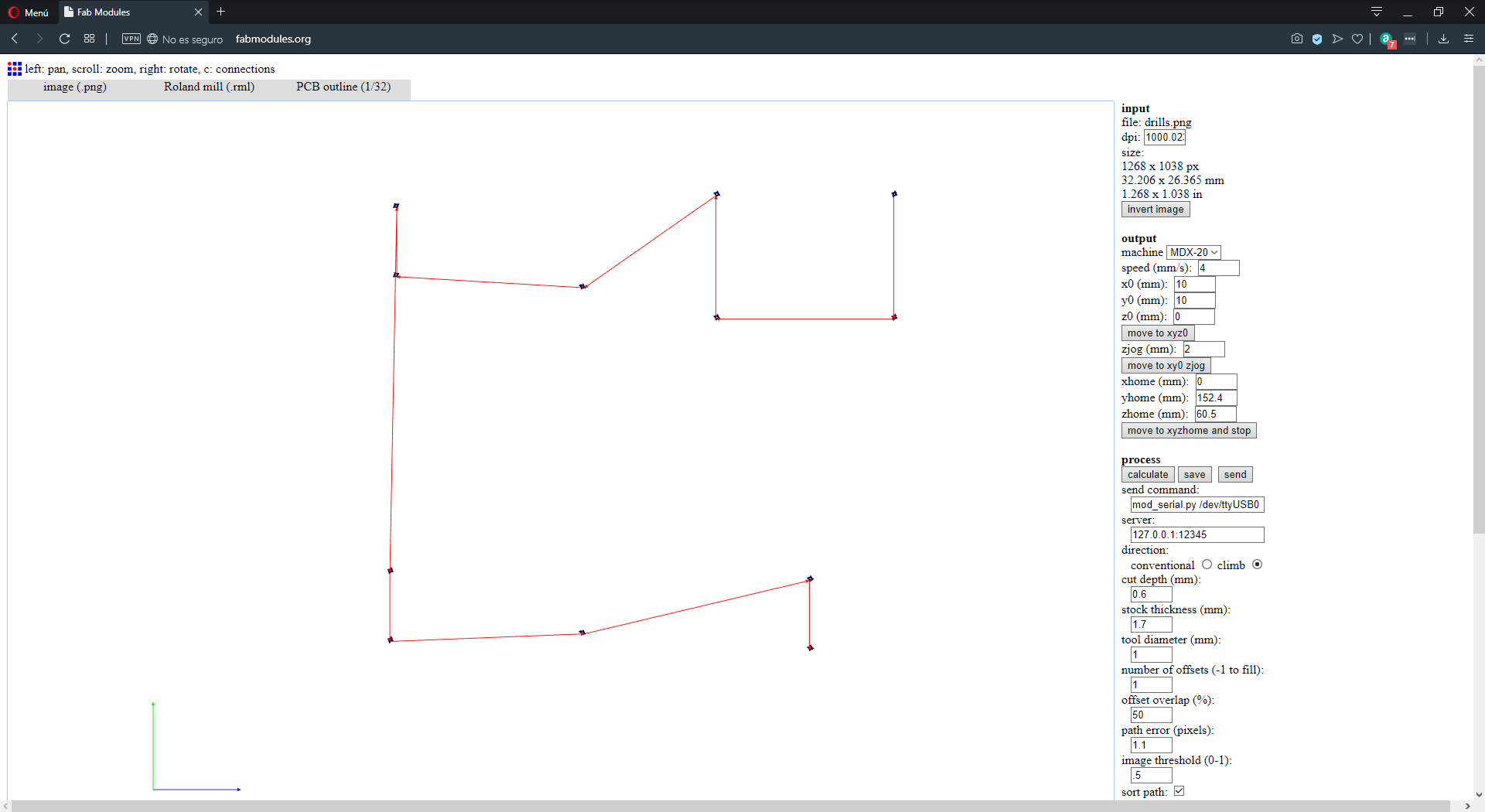

2.3.2. Perforaciones (PCB outline 1/32)

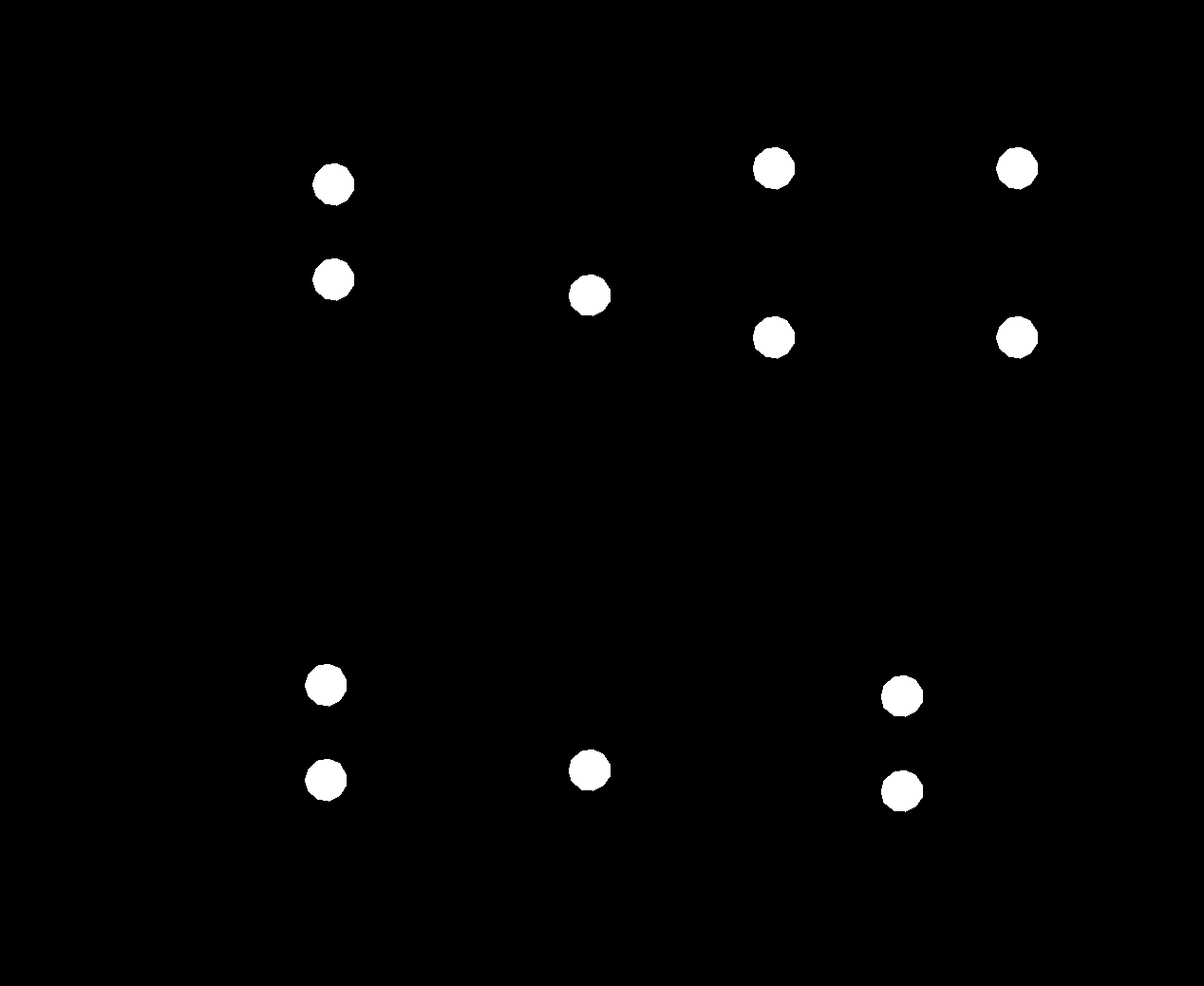

Este proceso realiza los hoyos para soldar los componentes que son "through hole". Si el circuito tiene vías, también se debe hacer con este proceso. Los hoyos se hacen con la broca que se muestra en la imagen.

Se debe importar la imagen en PNG de los hoyos que se quieren cortar. En este caso, se debe invertir la imagen, ya que fabmodules genera las trayectorias de la máquina por las partes negras de la imagen. Para invertir a imagen se debe presionar el botón "invert image".

Este proceso está pensado para el contorno de la PCB (por eso el nombre), sin embargo, funciona también para hacer los hoyos ya que tiene el parámetro stock thickness, que permite que la fresa atraviese toda la placa.

Los parámetros para el proceso PCB outline 1/32 son los siguientes:

- cut depth: es la profundidad que va a tener cada bajada de la fresa en el eje Z. El software generará tantas trayectorias en el eje Z como sea necesario para llegar a la distancia determinada por el parámetro stock thickness. Para asegurar la vida útil de la herramienta se recomienda que la profunidad de corte no sea mayor a 0.6mm para cada pasada.

- stock thickness: es el espesor de la placa que se quiere cortar, hay que tener cuidado con cortar la placa solamente y no la superficie donde esta se soporta (tabla de sacrificio). El espesor de las placas varía según el material dieléctrico y si la placa tiene cobre por una cara o por ambas. En general, se recomienda agregar 0,1 mm al espesor real de la PCB, para que quede completamente cortada. Por ejemplo, para una PCB de 1,7 mm de espesor, se debería poner un espesor de 1,8 mm.

- tool diameter: es el diámetro de la broca que se ocupará para los hoyos. Para la mayoría de los componentes electrónicos básicos "through hole", con hoyos entre 0,6 y 0,8 mm de diámetro bastará para el correcto montaje. Es importante que los círculos(hoyos) y de la imagen PNG sean del diámetro de la fresa, para que no se generen trayectorias innecesarias en el plano X,Y la momento de hacer los hoyos.

- number of offsets: es la cantidad de veces que pasará la fresa alrededor de las pistas que tiene que dibujar. En este caso, a diferencia del proceso PCB traces, una sola pasada es suficiente y necesaria, ya que queremos hacer solo hoyos del diámetro de la fresa, nada más.

Finalmente se presiona el botón "calculate" y se guarda con "save" el resultado para posteriormente cargarlo a la máquina.

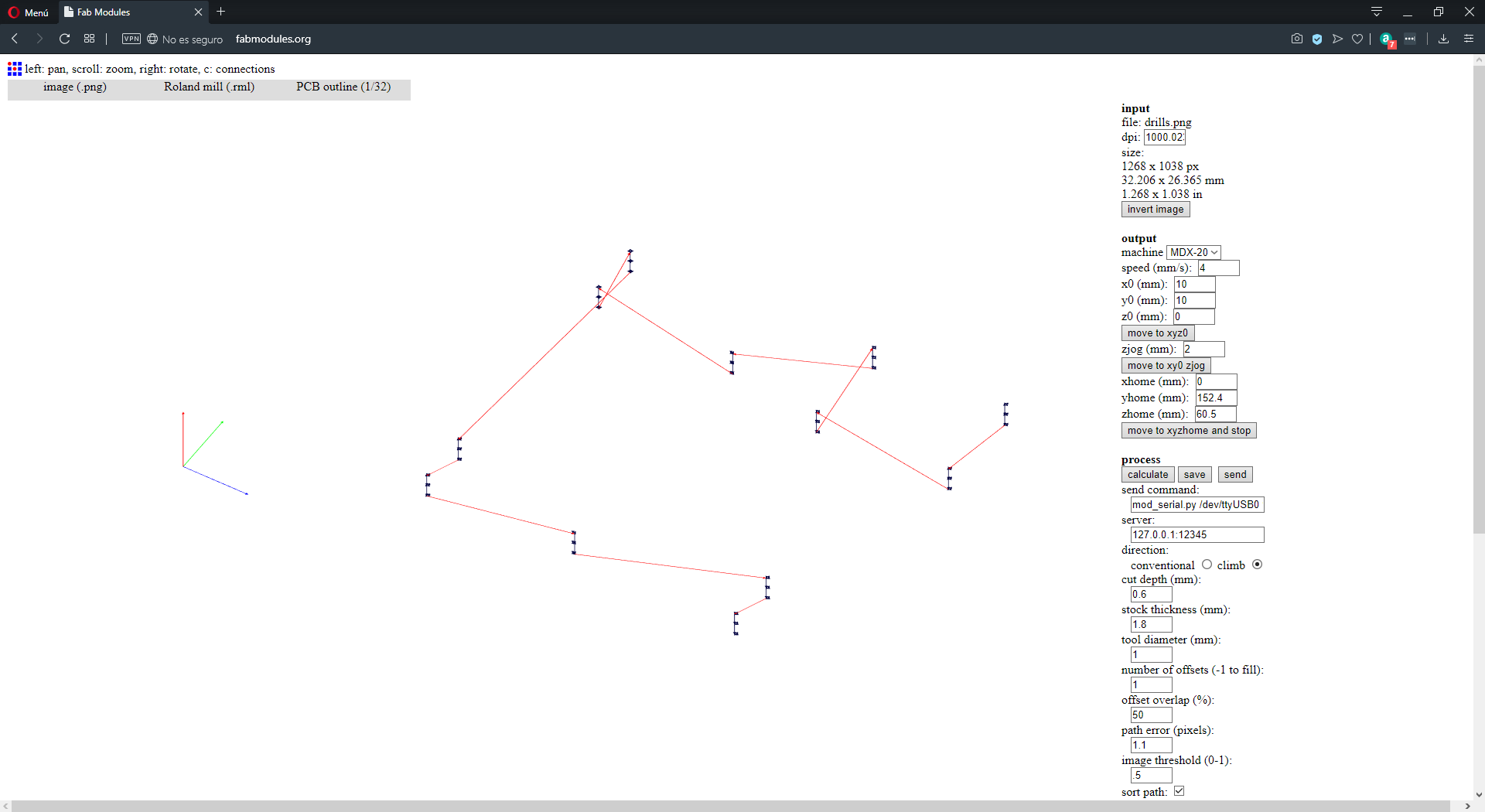

Con el botón derecho del mouse se puede rotar la vista de las trayectorias, lo que permite ver el proceso desde otro punto de vista.

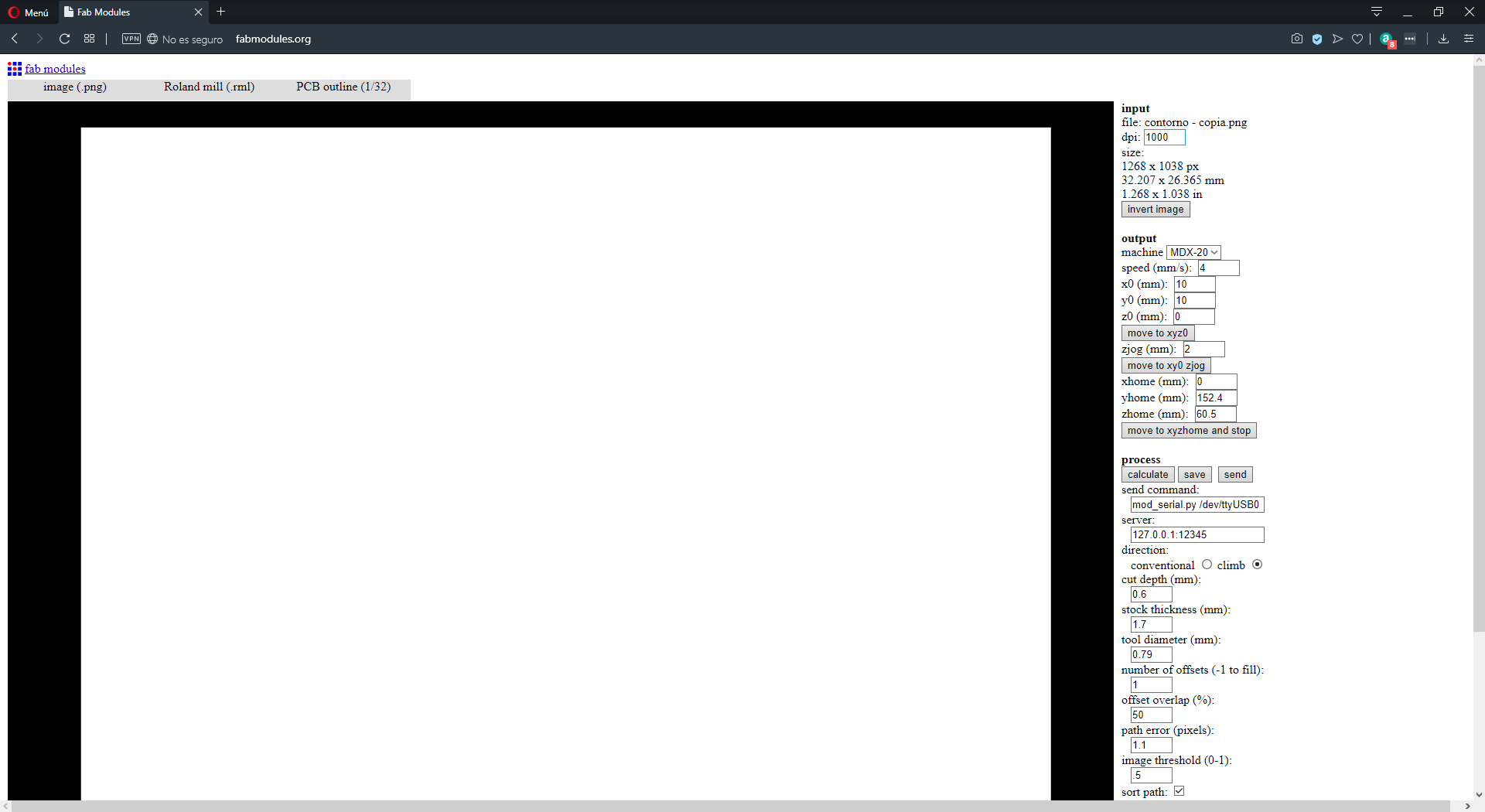

2.3.3. Contorno de la placa (PCB outline 1/32)

Este proceso se encarga de cortar el contorno de nuestra PCB para separarla de la placa de cobre. El proceso es el mismo que para hacer los hoyos: PCB outline 1/32. Se recomienda que la imagen PNG que se cargue para este proceso tenga solo un borde entre el color negro y el blanco, de esta manera el software sólo generará una trayectoria en el borde, que es suficiente para cortar la PCB. Para eso se puede editar la imagen en algún software de edición de imagen (como paint) y pintar todo el borde externo de blanco (ver diferencias entre figura 3 y figura 4).

En el fabmodues se debe invertir la imagen para que la fresa pase por fuera del contorno de nuestra placa, y de esta manera mantener las dimensiones originales del archivo exportado de Eagle.

Finalmente se deben seleccionar los parámetros tal cual en el proceso anterior y apretar el botón "calculate" para generar las trayectiorias. Luego con el boton "save" se descarga el archivo .rml para enviarlo a la máquina.

Finalmente se deben seleccionar los parámetros tal cual en el proceso anterior y apretar el botón "calculate" para generar las trayectiorias. Luego con el boton "save" se descarga el archivo .rml para enviarlo a la máquina.